Авиационный предупредительный шар производитель

Слово производитель воздушных сигнальных шаров – звучит просто, но за ним скрывается целая индустрия. Часто новички, приходящие в эту область, думают, что это дело только в надувании и покраске. Конечно, это часть процесса, но она лишь верхушка айсберга. Вопрос не только в том, как сделать красивый шар, но и в том, чтобы он надежно выполнял свою функцию, был долговечным и соответствовал всем требованиям безопасности. Мы с коллегами лет десять занимаемся этим, и за это время выявили кучу нюансов, о которых в открытой литературе не пишут. Хочу поделиться некоторыми мыслями, основанными на практическом опыте.

Что такое воздушные сигнальные шары и для чего они нужны?

Прежде чем углубляться в детали производства, нужно понять, что такое воздушные сигнальные шары вообще. Это не просто декоративные элементы. Они используются в самых разных сферах: от рекламы и маркетинга до научных исследований и спасательных операций. Например, в нефтегазовой отрасли они используются для визуального контроля трубопроводов, в сельском хозяйстве – для мониторинга посевов, а в авиации – для обозначения опасных зон или указания местоположения самолетов. Иногда их применение гораздо шире, чем кажется на первый взгляд.

Важно понимать, что требования к таким шарам очень разнообразны. Шары для рекламных кампаний могут отличаться от тех, что используются для научных экспериментов. Например, в научных исследованиях важна точность и долговечность, а в рекламе – яркий дизайн и высокая видимость. Поэтому, говорить о едином стандарте производства воздушных сигнальных шаров просто не приходится.

При разработке и производстве необходимо учитывать атмосферные условия: температуру, влажность, скорость ветра. Материал шара должен быть устойчив к ультрафиолетовому излучению, перепадам температур и другим внешним факторам. Не стоит забывать и о безопасности – шары должны быть изготовлены из нетоксичных материалов и не представлять опасности для окружающей среды.

Материалы и технологические процессы

Выбор материала – критически важный этап. В основном используется поливинилхлорид (ПВХ), но сейчас активно разрабатываются и другие материалы, например, полиуретан. ПВХ хорош своей прочностью и устойчивостью к различным воздействиям, но он не является экологически чистым. Полиуретан же более экологичен, но и дороже. Мы в своей работе часто экспериментируем с различными комбинациями материалов, чтобы добиться оптимального сочетания цены и качества.

Технологический процесс начинается с изготовления пленки. Пленка наносится на барабан, где происходит нанесение рисунка или логотипа. Затем пленка подвергается термообработке, в результате которой она приобретает форму шара. На этом этапе важно контролировать температуру и давление, чтобы избежать деформации материала. Кроме того, необходимо обеспечить равномерное нанесение рисунка и отсутствие дефектов.

Особое внимание уделяется герметичности шара. Любая трещина или отверстие может привести к утечке газа и, как следствие, к потере функциональности. Поэтому, после термообработки шар проходит тщательный контроль на предмет дефектов. В нашей практике, часто используют специальное покрытие для усиления герметичности, особенно при производстве шаров для использования в сложных атмосферных условиях.

Проблемы и сложности в производстве

Несмотря на кажущуюся простоту, производство воздушных сигнальных шаров сопряжено с рядом проблем и сложностей. Во-первых, это контроль качества на всех этапах производства. Даже небольшая деталь может привести к браку всей партии. Во-вторых, это обеспечение безопасности. Необходимо соблюдать строгие правила техники безопасности при работе с оборудованием и материалами. В-третьих, это оптимизация производственных процессов. Необходимо постоянно искать способы повысить эффективность производства и снизить себестоимость продукции.

Один из самых распространенных вопросов, с которым сталкиваются производители – это проблема с нестабильностью сырья. Цены на поливинилхлорид и другие материалы могут меняться очень быстро, что затрудняет планирование производства и прогнозирование прибыли. Кроме того, качество сырья также может варьироваться, что требует дополнительных мер контроля.

Мы столкнулись с проблемой деформации шаров при длительном хранении. Это связано с воздействием ультрафиолетового излучения и перепадов температур. Для решения этой проблемы мы внедрили специальную систему хранения, которая обеспечивает постоянную температуру и защиту от солнечных лучей. Кроме того, мы используем специальные добавки, которые повышают устойчивость материала к ультрафиолету.

Контроль качества и сертификация

Контроль качества – неотъемлемая часть производства. На каждом этапе проверяются размеры, форма, вес, прочность и герметичность шаров. Мы используем современное оборудование для контроля качества, включая автоматические системы измерения и ультразвуковой контроль. Кроме того, мы проводим ручной осмотр каждого шара, чтобы выявить любые дефекты.

Важным этапом является сертификация продукции. Для продажи воздушных сигнальных шаров необходимо получить сертификат соответствия требованиям безопасности. Это означает, что шары прошли все необходимые испытания и соответствуют всем нормам и правилам.

В нашей компании ООО ?Чэнду Цзиньхуа институт прикладной электротехники? (https://www.cd-jinhua.ru) внедрена система контроля качества, соответствующая международным стандартам. Мы регулярно проводим внутренние аудиты и участвуем в независимых испытаниях.

Перспективы развития

Индустрия производителей воздушных сигнальных шаров постоянно развивается. Появляются новые материалы, технологии и области применения. Например, сейчас активно разрабатываются шары с LED-подсветкой, которые могут использоваться для создания световых шоу или для привлечения внимания к определенным объектам. Кроме того, разрабатываются шары, которые могут автоматически регулировать свою высоту и положение в зависимости от атмосферных условий.

Мы в своей компании планируем расширить ассортимент продукции и выйти на новые рынки. Например, мы планируем разработать шары для использования в космонавтике и авиации. Кроме того, мы будем продолжать инвестировать в исследования и разработки, чтобы создавать новые и улучшенные продукты.

Очень интересным направлением является разработка самовосстанавливающихся шаров. Это, конечно, пока что научная фантастика, но в перспективе может значительно повысить надежность и долговечность продукции. Нам нужно изучить возможности использования новых материалов и технологий для достижения этой цели.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

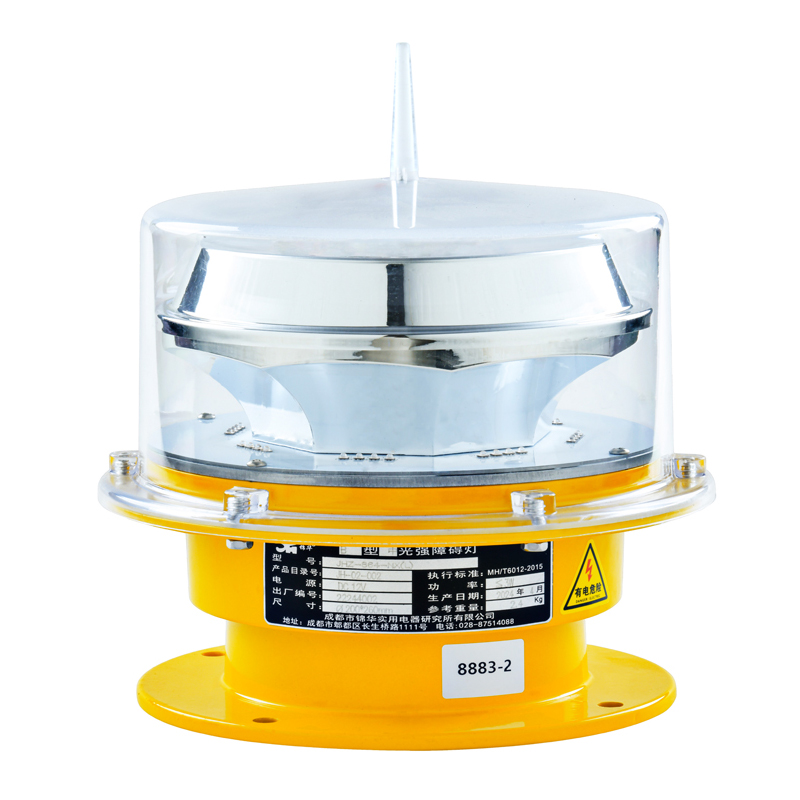

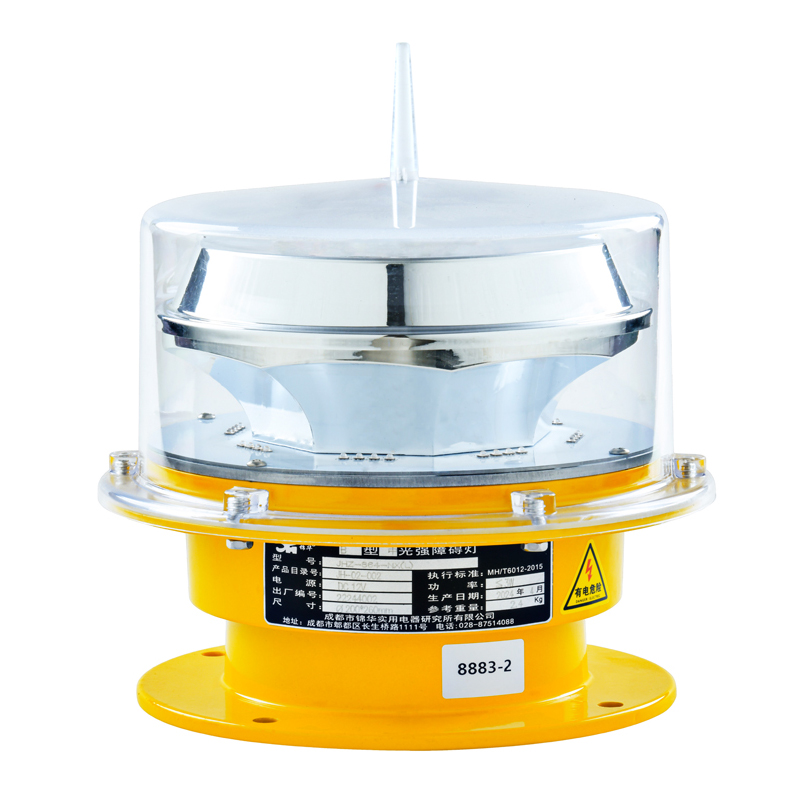

Авиапрепятственный огонь типа A высокой световой интенсивности

Авиапрепятственный огонь типа A высокой световой интенсивности -

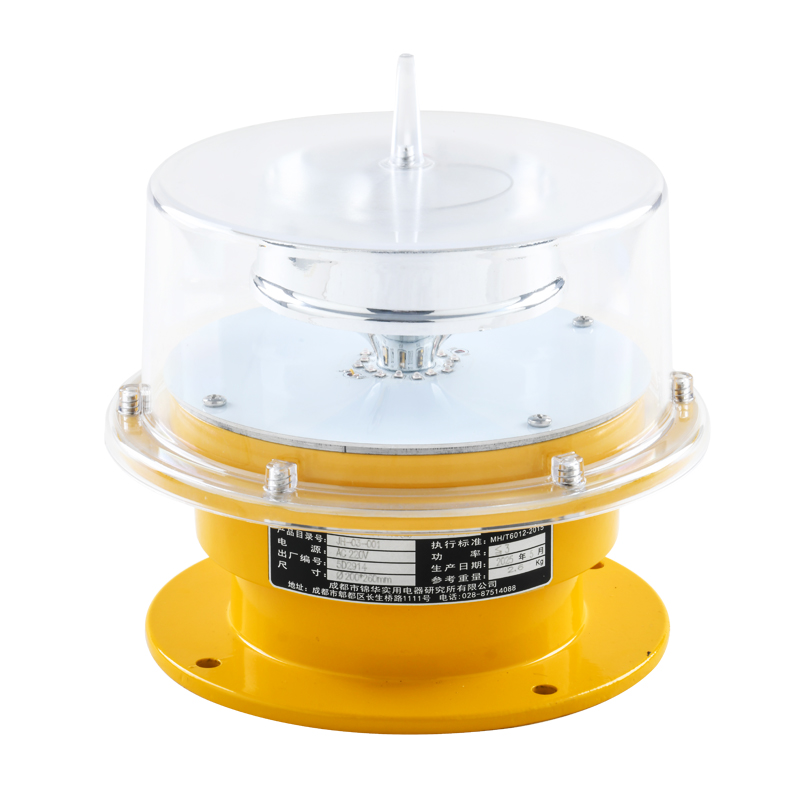

Двухцветный авиапрепятственный огонь 857+B, средняя интенсивность

Двухцветный авиапрепятственный огонь 857+B, средняя интенсивность -

Авиапрепятственный огонь типа D малой световой интенсивности, жёлтые мигающие огни

Авиапрепятственный огонь типа D малой световой интенсивности, жёлтые мигающие огни -

30-ваттный промышленный светильник с защитой от воды, пыли и коррозии

30-ваттный промышленный светильник с защитой от воды, пыли и коррозии -

50-ваттный промышленный светильник с защитой от воды, пыли и коррозии

50-ваттный промышленный светильник с защитой от воды, пыли и коррозии -

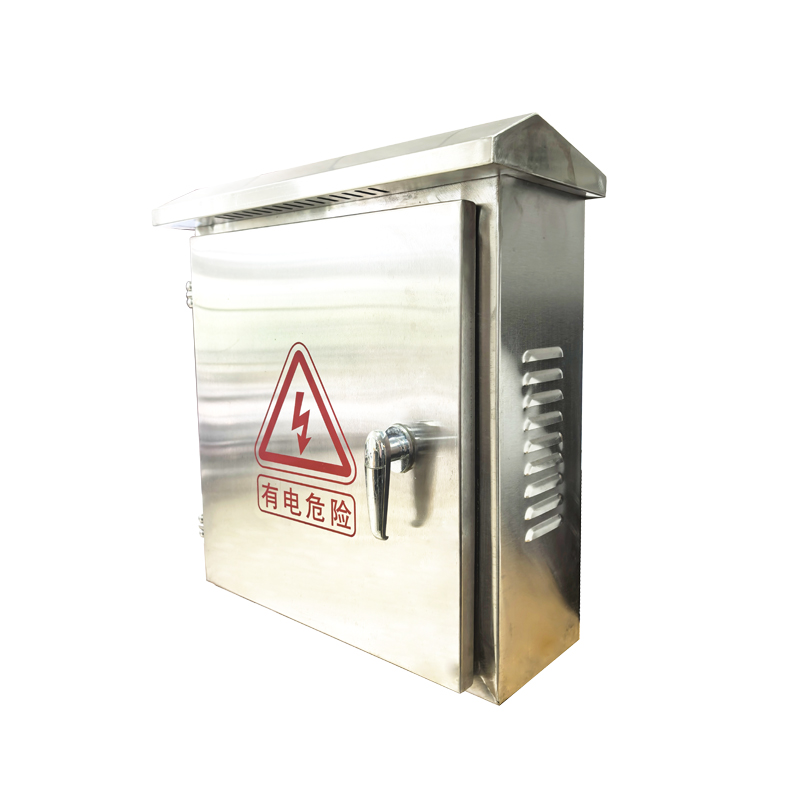

Шкаф удалённого управления для красного мигающего света

Шкаф удалённого управления для красного мигающего света -

200-ваттный промышленный прожектор LED

200-ваттный промышленный прожектор LED -

JHZ-885-NX(L) авиапрепятственный огонь средней световой интенсивности, красный мигающий

JHZ-885-NX(L) авиапрепятственный огонь средней световой интенсивности, красный мигающий -

70-ваттный промышленный светильник с защитой от воды, пыли и коррозии

70-ваттный промышленный светильник с защитой от воды, пыли и коррозии -

Авиапрепятственный огонь типа B средней световой интенсивности, красный мигающий

Авиапрепятственный огонь типа B средней световой интенсивности, красный мигающий -

Авиационный сигнальный шар

Авиационный сигнальный шар -

Промышленный светильник 30 Вт

Промышленный светильник 30 Вт

Связанный поиск

Связанный поиск- Герметичный светильник для сауны основный покупатель

- Авиационный огонь средней интенсивности для аэродромных препятствий производитель

- Уличные светодиодные светильники прожекторы производитель

- Светильник герметичный светодиодный ссп 458 производители

- Прожектор 30 производитель

- Огонь препятствия высокой интенсивности типа a поставщик

- Уличный прожектор с датчиком движения купить

- Промышленная лампа для обнаружения алюминия

- Сигнальный шар маркер шм имаг 300 к поставщик

- Прожектор освещения