Корпус светодиодного промышленного светильника

Пожалуй, многие считают, что корпус светодиодного промышленного светильника – это просто внешняя оболочка, задача которой – защитить внутренности. Это, конечно, верно лишь отчасти. На самом деле, от конструкции, материалов и продуманности этого элемента напрямую зависит срок службы светильника, его эффективность и, конечно, безопасность. Я много лет работаю в сфере разработки и производства осветительных приборов, и могу с уверенностью сказать – недооценивать роль корпуса – большая ошибка. Часто встречаю случаи, когда переоценивают мощность светодиодов, но забывают о необходимости правильного теплоотвода и надежной защиты компонентов. Что потом? Ранний выход из строя, дополнительные расходы на ремонт, и, в худшем случае, опасность.

Теплоотвод: критически важный аспект

Первое, о чем нужно думать при проектировании корпуса светодиодного промышленного светильника – это теплоотвод. Светодиоды, как известно, выделяют тепло, и если его не отводить эффективно, то они быстро перегреются, что приведет к снижению яркости, преждевременному выходу из строя и, в конечном итоге, к полной поломке. Здесь важен не только материал корпуса, но и его конструкция. Например, мы в нашей компании, ООО ?Чэнду Цзиньхуа институт прикладной электротехники?, часто используем алюминиевые профили с теплоотводящими пластинами. Их эффективность трудно превзойти, особенно в условиях высоких температур и интенсивной эксплуатации. Просто гладкий пластиковый корпус здесь не вариант. Более того, мы проводили эксперименты с разными конфигурациями теплоотводящих элементов, и выявили, что оптимальным решением является комбинирование радиальных и осевых ребер. Это позволяет равномерно распределять тепло по всей площади корпуса.

Не всегда, конечно, требуется сложная система теплоотвода. Для светильников с небольшим тепловыделением достаточно использовать корпус из поликарбоната с интегрированными теплоотводящими элементами. Но даже в этом случае важно правильно рассчитать тепловой поток и обеспечить его рассеивание. Мы регулярно сталкиваемся с ситуациями, когда производители используют слишком тонкие корпуса, думая, что это сэкономит деньги. В итоге, светильник быстро выходит из строя, а затраты на его замену превышают первоначальную стоимость более надежного решения.

Материалы: выбор, влияющий на долговечность

Выбор материала для корпуса светодиодного промышленного светильника – еще один важный фактор. Чаще всего используют алюминий, сталь, поликарбонат, пластик и различные композитные материалы. Алюминий – это, безусловно, лучший выбор с точки зрения теплоотвода, но он дороже и тяжелее. Сталь – более прочная, но требует антикоррозийной обработки. Поликарбонат – легкий, ударопрочный и устойчивый к ультрафиолетовому излучению. Пластик – самый дешевый, но и самый ненадежный. В нашей практике, при выборе материала, мы всегда учитываем условия эксплуатации светильника: температуру окружающей среды, влажность, наличие пыли и агрессивных сред. Для работы в тяжелых условиях, таких как цеха с высокой влажностью и пылью, мы рекомендуем использовать корпус из поликарбоната с дополнительным защитным слоем или алюминиевый корпус с антикоррозийным покрытием.

В последнее время наблюдается тенденция к использованию более 'зеленых' материалов, например, переработанного пластика. Это, конечно, хорошо для окружающей среды, но нужно убедиться, что такие материалы обладают достаточной прочностью и долговечностью. Мы неоднократно сталкивались с тем, что дешевый переработанный пластик быстро деформируется под воздействием высоких температур, что приводит к повреждению светодиодов.

Проблемы с герметичностью

Часто возникают проблемы с герметичностью корпуса светодиодного промышленного светильника. Это особенно актуально для светильников, предназначенных для работы во влажных или пыльных помещениях. Если корпус не герметичен, то внутрь могут попадать влага и пыль, что приведет к коррозии компонентов и сокращению срока службы светильника. Мы используем специальные уплотнители и герметики, чтобы обеспечить надежную защиту от внешних воздействий. Но даже с использованием самых качественных уплотнителей, необходимо тщательно контролировать процесс сборки и монтажа, чтобы избежать повреждений.

Эргономика и удобство монтажа

Не стоит забывать и об эргономике и удобстве монтажа. Корпус светодиодного промышленного светильника должен быть легко монтироваться и демонтироваться. Он должен иметь предусмотренные крепления, которые позволяют быстро и надежно закрепить светильник на стене или потолке. Важно также, чтобы корпус не мешал доступу к внутренним компонентам для обслуживания и ремонта. В нашей компании мы стараемся проектировать корпуса с учетом этих факторов, чтобы облегчить работу монтажников и снизить затраты на обслуживание.

Мы однажды проектировали светильник для складского помещения, и из-за неправильно подобранного монтажного крепежа, процесс установки занял несколько часов, что привело к значительным задержкам в работе. Это был горький урок, который мы запомнили надолго.

Будущее корпусов светодиодных промышленных светильников

В будущем, корпусы светодиодных промышленных светильников, вероятно, будут становиться все более компактными, легкими и энергоэффективными. Будут активно использоваться новые материалы, такие как графеновые композиты, которые обладают высокой прочностью и теплопроводностью. Также, вероятно, будет развиваться направление умных корпусов, которые будут оснащены датчиками температуры, влажности и других параметров, что позволит контролировать состояние светильника и предотвращать поломки. ООО Чэнду Цзиньхуа институт прикладной электротехники? активно следит за этими тенденциями и разрабатывает новые решения, которые позволят нашим клиентам получить максимально эффективные и надежные осветительные приборы.

Мы также видим перспективу использования 3D-печати для изготовления корпусов светодиодных светильников. Это позволит создавать сложные и индивидуальные конструкции, которые невозможно изготовить традиционными методами. Это, конечно, пока дорого, но с развитием технологий, 3D-печать станет более доступной и популярной.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

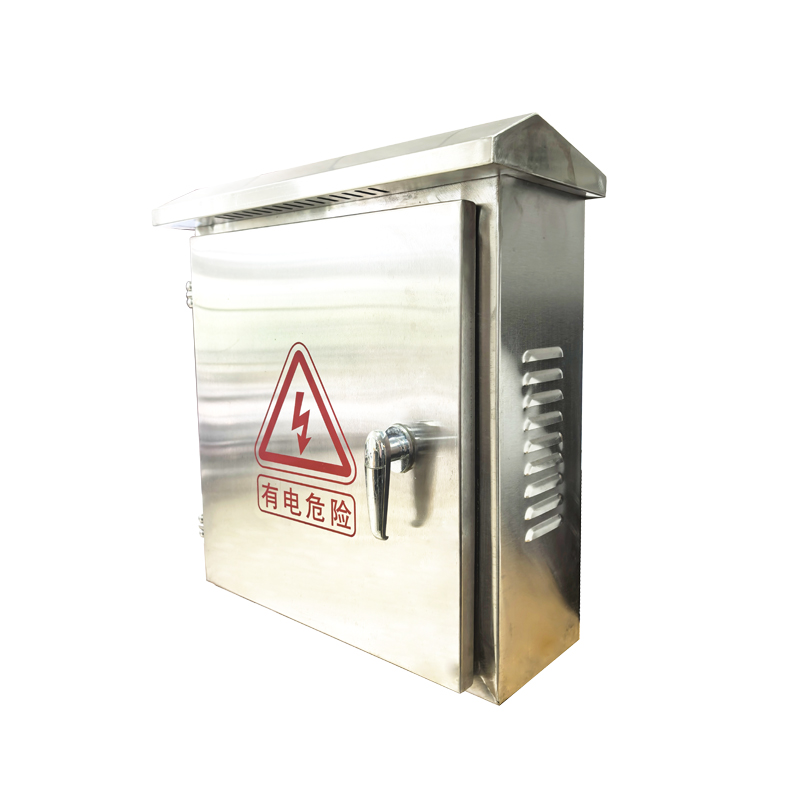

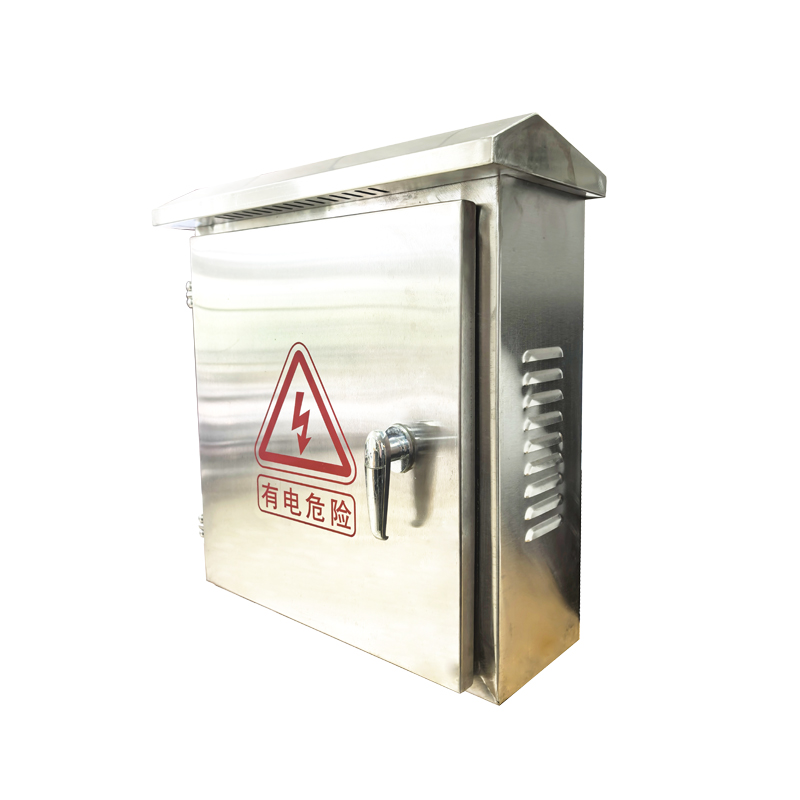

Шкаф удалённого управления для красного мигающего света

Шкаф удалённого управления для красного мигающего света -

Двухцветный авиапрепятственный огонь A средняя+B низкая интенсивность

Двухцветный авиапрепятственный огонь A средняя+B низкая интенсивность -

Шкаф удалённого управления для белого мигающего света

Шкаф удалённого управления для белого мигающего света -

Авиапрепятственный огонь типа B высокой световой интенсивности (угол покрытия 120°)

Авиапрепятственный огонь типа B высокой световой интенсивности (угол покрытия 120°) -

100-ваттный промышленный прожектор LED

100-ваттный промышленный прожектор LED -

Промышленный светильник 30 Вт

Промышленный светильник 30 Вт -

50-ваттный промышленный светильник с защитой от воды, пыли и коррозии

50-ваттный промышленный светильник с защитой от воды, пыли и коррозии -

Авиапрепятственный огонь типа C средней световой интенсивности, красный постоянного света

Авиапрепятственный огонь типа C средней световой интенсивности, красный постоянного света -

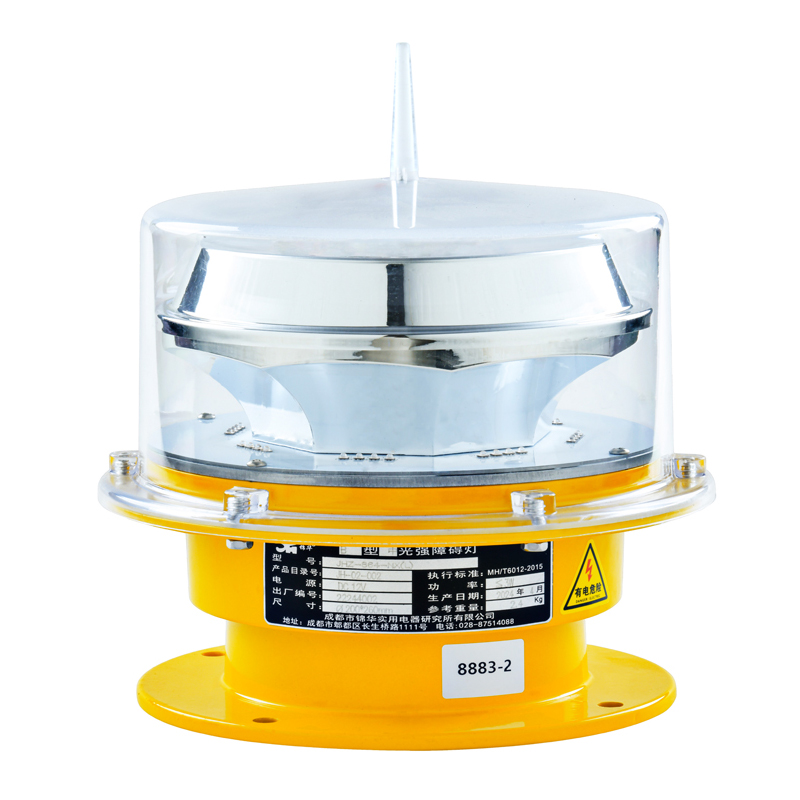

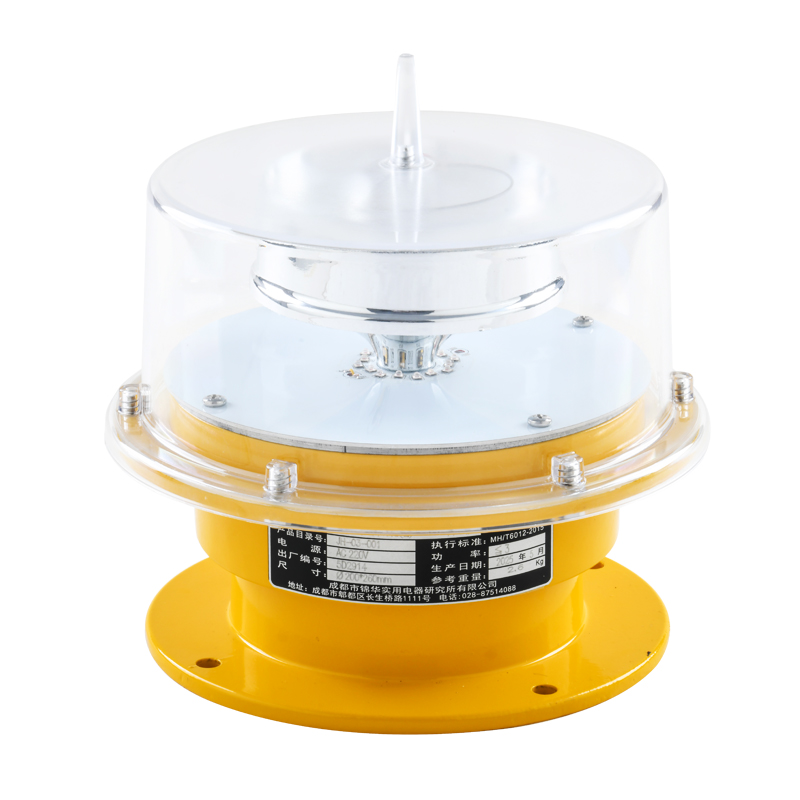

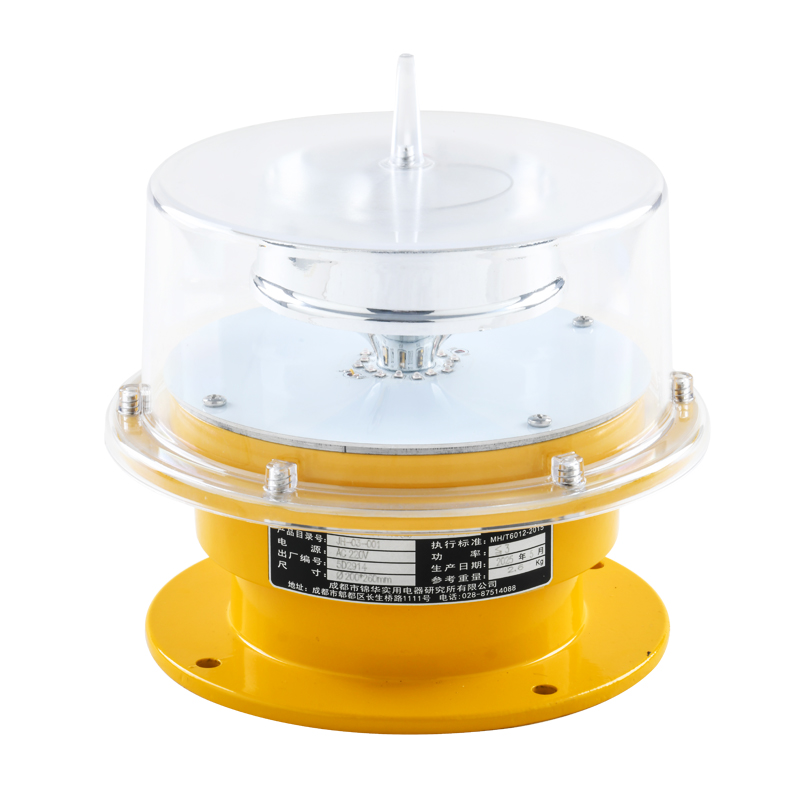

Авиапрепятственный огонь типа B малой световой интенсивности

Авиапрепятственный огонь типа B малой световой интенсивности -

Авиапрепятственный огонь типа A высокой световой интенсивности

Авиапрепятственный огонь типа A высокой световой интенсивности -

Авиапрепятственный огонь типа D малой световой интенсивности, жёлтые мигающие огни

Авиапрепятственный огонь типа D малой световой интенсивности, жёлтые мигающие огни -

Двухцветный авиапрепятственный огонь A средняя+B средняя интенсивность

Двухцветный авиапрепятственный огонь A средняя+B средняя интенсивность

Связанный поиск

Связанный поиск- Промышленный светильник varton ip65 производитель

- Светильник прожектор светодиодный

- Сигнальные заградительные огни производитель

- Прожектор уличный светодиодный 100вт производитель

- Прожектор уличный на столб производитель

- Видимость сигнальных огней основный покупатель

- Промышленная подвесная лампа

- Прожектор светодиодный ip65 черный производитель

- Прожектор светодиодный ip65 черный производители

- Промышленная лампа для обнаружения алюминия