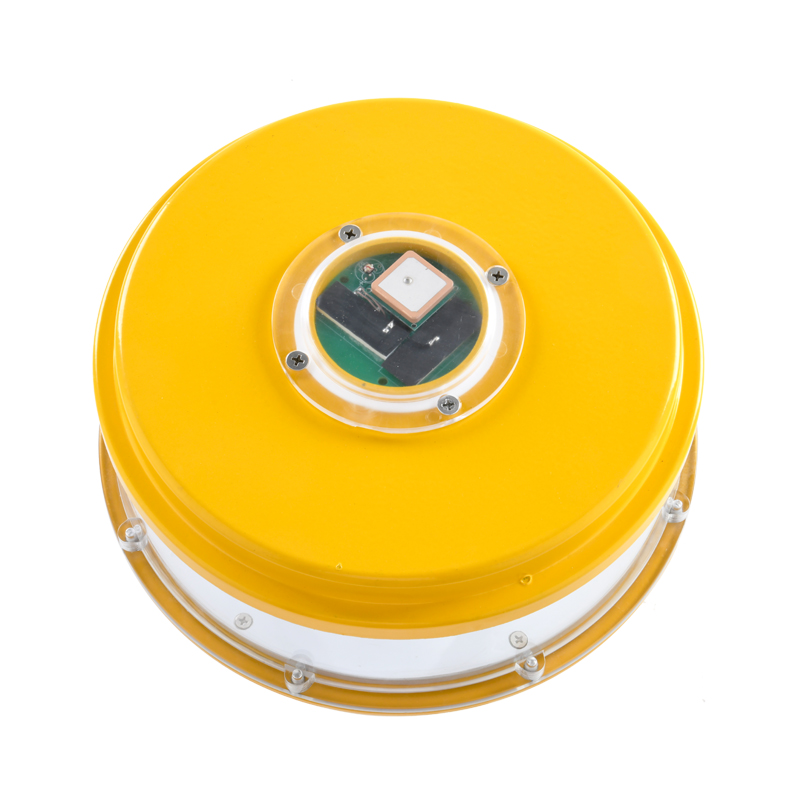

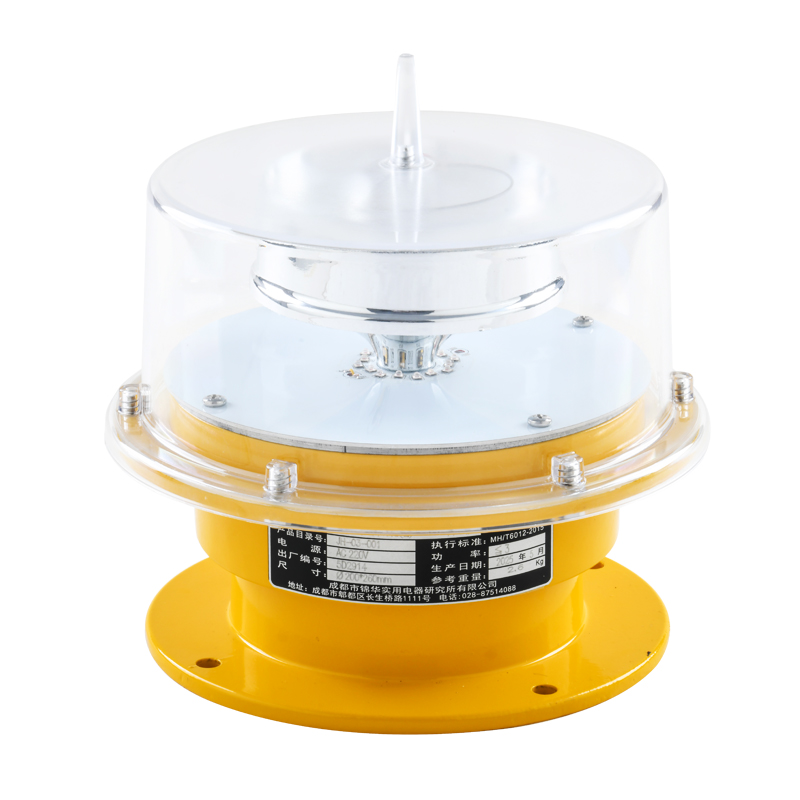

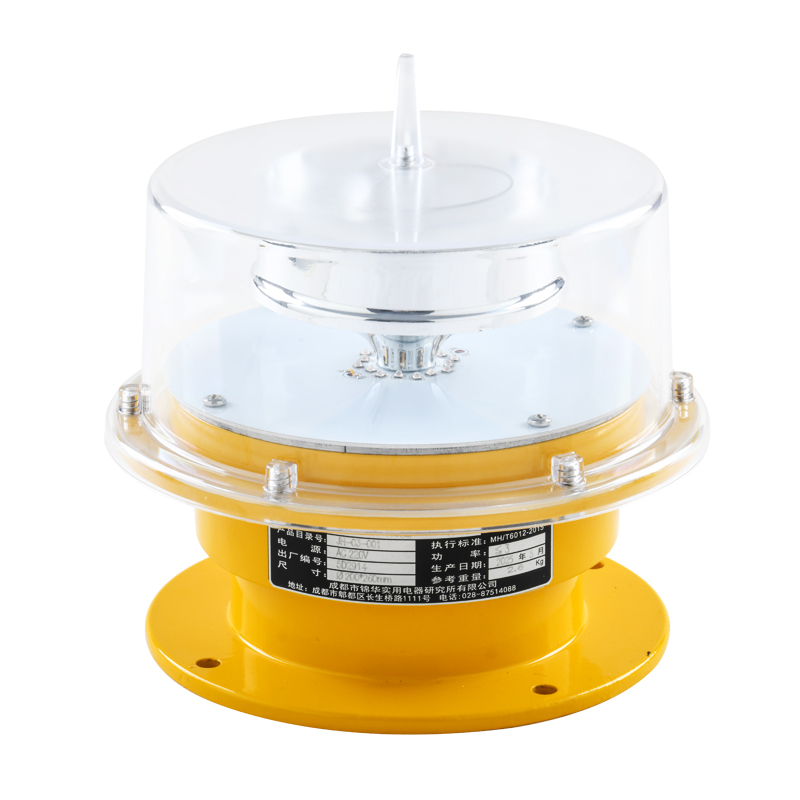

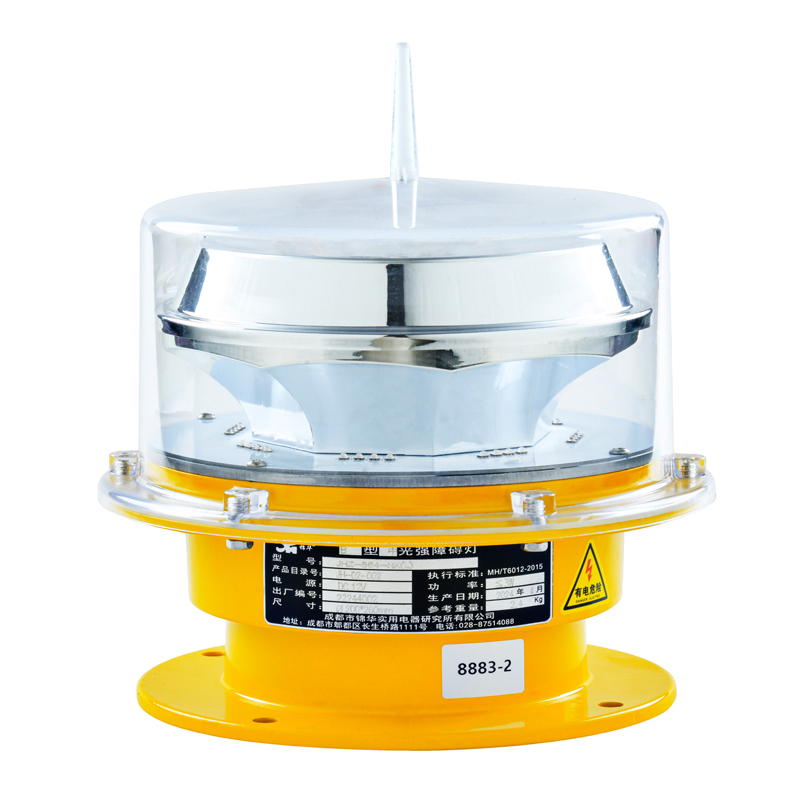

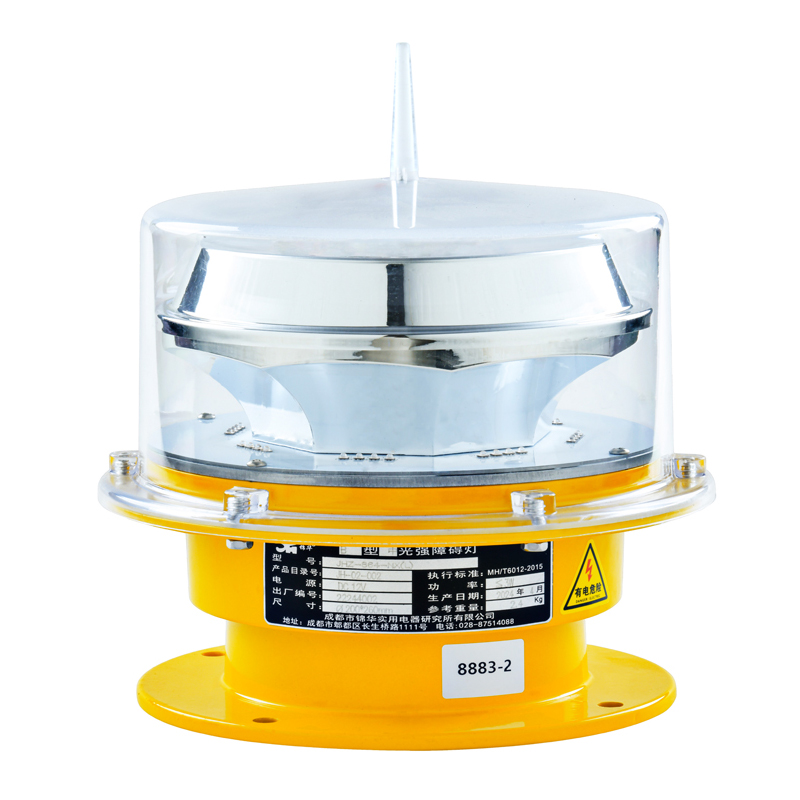

Огонь препятствия малой интенсивности

Все мы, кто работает с технологиями, сталкивались с проблемами теплового воздействия. Часто, когда говорят об опасностях, сразу вспоминают мощные источники – сварочные аппараты, процессы нагрева металла докрасна. Но часто недооценивают влияние малой интенсивности огня. Это может быть как невидимая угроза для компонентов, так и фактор, значительно влияющий на долговечность оборудования. В этой статье я хотел бы поделиться своим опытом и некоторыми размышлениями, основанными на практической работе. Не обещаю стройной теории, скорее – набор наблюдений, ошибок и находок, которые, надеюсь, будут полезны.

Что скрывается за кажущейся безобидностью?

Часто под 'огнем' подразумевается только высокая температура, но низкоинтенсивное тепловое воздействие – это целый комплекс факторов. Речь идет не только о температуре поверхности, но и о ее градиенте, времени воздействия, материале объекта, его способности к теплопроводности. Например, долгое воздействие небольшого пламени на пластиковые детали может привести к деформации или разрушению, а это уже совсем другая проблема. В нашей практике мы сталкивались с ситуациями, когда казалось, что тепло воздействия 'незначительное', но в итоге компоненты начинали выходить из строя.

Причин может быть множество. Неправильно выбранные материалы для защиты, неоптимальный угол подачи тепла, отсутствие терморегуляции – все это может спровоцировать негативные последствия. Иногда проблема кроется в химической реакции материала с газами, образующимися при горении. Это особенно актуально при работе с полимерами.

Практические примеры и ошибки

Помню один случай с автоматизированной системой управления, которую мы разрабатывали для одного из предприятий. В процессе тестирования мы допустили ошибку в расчете теплового воздействия на электронные компоненты. Хотя температура поверхности оставалась в пределах допустимого, длительное воздействие огня малой интенсивности приводило к постепенному ухудшению характеристик микросхем. Очевидно, что не учли влияние теплового излучения и его накопительный эффект. Пришлось переделывать часть системы и вводить дополнительные меры защиты.

Еще один пример – это работа с датчиками температуры. Мы использовали термопары, которые, казалось бы, совершенно не чувствительны к внешним факторам. Но в условиях постоянного слабого теплового воздействия на датчик, его показания постепенно смещались, что приводило к неточным измерениям и, как следствие, к неправильной работе системы. После тщательного анализа выяснилось, что тепловое излучение от окружающих источников влияло на работу датчика. Решение – использование экранирования и калибровка.

Методы контроля и защиты

Ключевой момент – это, конечно, контроль. Важно понимать, какое тепловое воздействие оказывает на объект, и принимать меры для его минимизации. Мы часто используем тепловизоры для визуализации теплового поля и выявления 'горячих точек'. Это позволяет определить, какие компоненты наиболее подвержены риску и принять соответствующие меры защиты.

В качестве защиты можно использовать различные материалы – теплоизоляционные экраны, специальные покрытия, системы охлаждения. Важно выбирать материалы, которые не только эффективно блокируют тепло, но и не оказывают негативного влияния на работу оборудования. Например, для защиты электронных компонентов можно использовать керамические теплоотводы или специальные термостойкие лаки. Компания **ООО Чэнду Цзиньхуа институт прикладной электротехники** активно занимается разработкой и внедрением таких решений.

Рекомендации по выбору материалов для защиты

Не всегда очевидно, какой материал лучше всего подходит для защиты от незначительного огня. Важно учитывать не только его теплоизоляционные свойства, но и его химическую стойкость, механическую прочность и стоимость. Например, для защиты от высокой температуры можно использовать минеральную вату или асбестовые плиты, а для защиты от теплового излучения – алюминиевую фольгу или специальные экранирующие покрытия. Оптимальный выбор зависит от конкретных условий эксплуатации и требований к безопасности.

Применение термостойких покрытий для предотвращения повреждений

В последние годы термостойкие покрытия стали очень популярными. Они могут наноситься на различные материалы, защищая их от воздействия тепла и искр. Такие покрытия могут быть как органическими (например, на основе эпоксидных смол), так и неорганическими (например, на основе керамики). Выбор покрытия зависит от температуры воздействия, химической стойкости и других факторов. Применение термостойких покрытий часто является эффективным и экономичным способом защиты оборудования.

Перспективы и вызовы

В будущем, я думаю, будет наблюдаться тенденция к более активному использованию 'умных' систем защиты от теплового воздействия. Это могут быть системы, которые автоматически регулируют температуру, контролируют тепловое поле и принимают меры для предотвращения перегрева. Также, важным направлением является разработка новых материалов с улучшенными теплоизоляционными свойствами. Но самое главное – это повышение осведомленности специалистов о рисках, связанных с малой интенсивностью огня, и внедрение лучших практик контроля и защиты.

В завершение хочу сказать, что не стоит недооценивать влияние даже незначительного теплового воздействия на оборудование. Тщательный анализ рисков, выбор правильных материалов и применение эффективных мер защиты – это залог долговечности и надежности технологических процессов. А опыт, который мы приобретаем в процессе работы, становится бесценным.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

50-ваттный промышленный светильник с защитой от воды, пыли и коррозии

50-ваттный промышленный светильник с защитой от воды, пыли и коррозии -

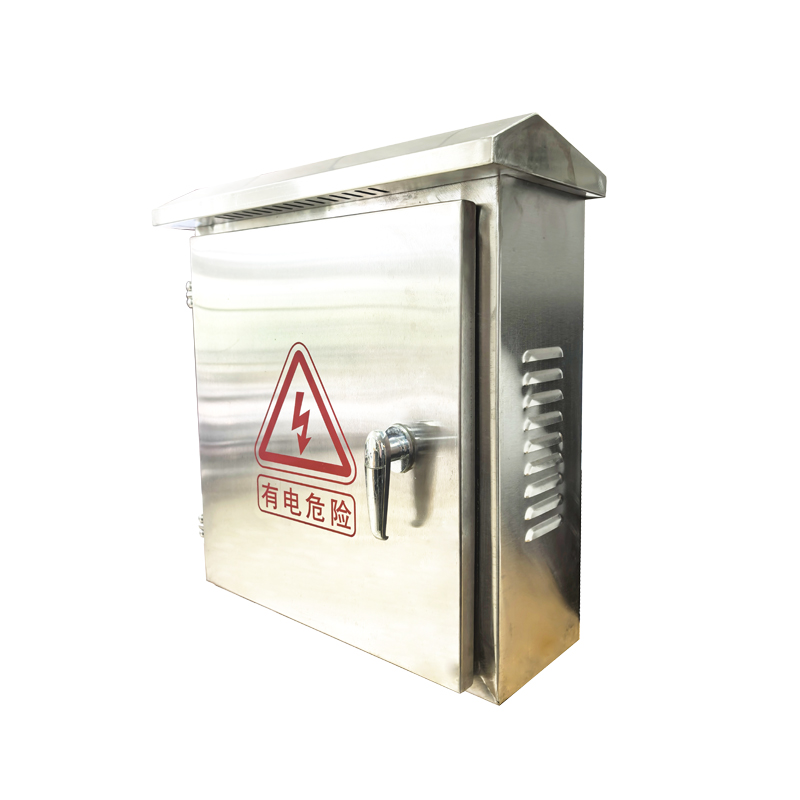

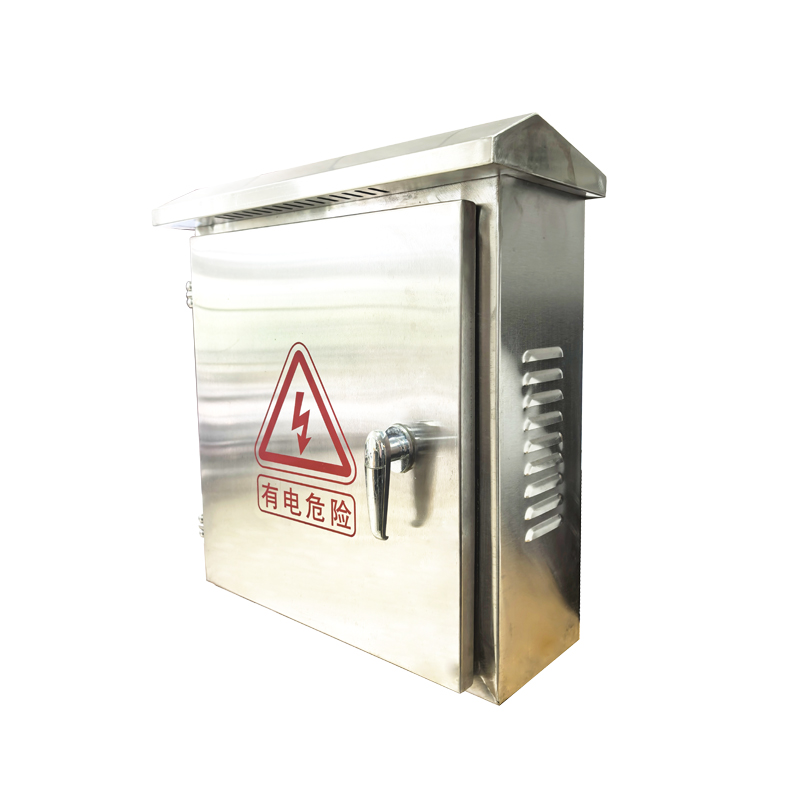

Шкаф удалённого управления для белого мигающего света

Шкаф удалённого управления для белого мигающего света -

JHZ-866-NA(L) авиапрепятственный огонь типа A средней световой интенсивности, белый мигающий

JHZ-866-NA(L) авиапрепятственный огонь типа A средней световой интенсивности, белый мигающий -

150-ваттный промышленный прожектор LED

150-ваттный промышленный прожектор LED -

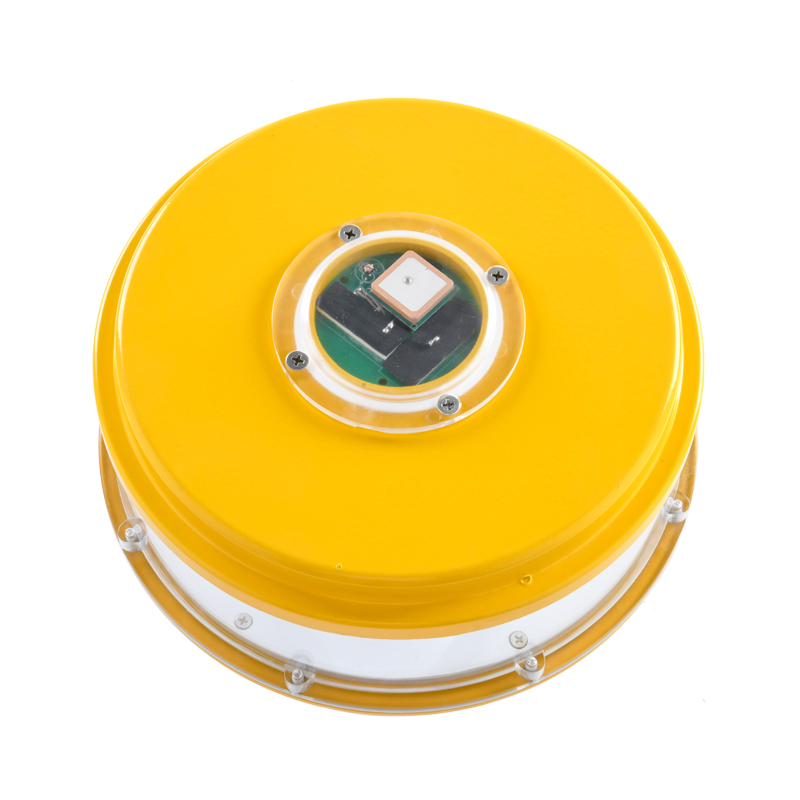

Авиапрепятственный огонь типа C малой световой интенсивности, жёлто-синие мигающие огни

Авиапрепятственный огонь типа C малой световой интенсивности, жёлто-синие мигающие огни -

Авиапрепятственный огонь типа B высокой световой интенсивности (угол покрытия 90°)

Авиапрепятственный огонь типа B высокой световой интенсивности (угол покрытия 90°) -

Авиапрепятственный огонь типа B средней световой интенсивности, красный мигающий

Авиапрепятственный огонь типа B средней световой интенсивности, красный мигающий -

Авиапрепятственный огонь типа C средней световой интенсивности, красный постоянного света

Авиапрепятственный огонь типа C средней световой интенсивности, красный постоянного света -

Двухцветный авиапрепятственный огонь 856+B, средняя интенсивность

Двухцветный авиапрепятственный огонь 856+B, средняя интенсивность -

Двухцветный авиапрепятственный огонь 857+B, средняя интенсивность

Двухцветный авиапрепятственный огонь 857+B, средняя интенсивность -

Авиапрепятственный огонь типа B высокой световой интенсивности (угол покрытия 120°)

Авиапрепятственный огонь типа B высокой световой интенсивности (угол покрытия 120°) -

Шкаф удалённого управления для красного мигающего света

Шкаф удалённого управления для красного мигающего света

Связанный поиск

Связанный поиск- Сигнальные огни производитель

- Светильник светодиодный потолочный промышленный

- Авиационный сигнальный шар производители

- Промышленные светодиодные светильники led основный покупатель

- Промышленный светильник ip65 основный покупатель

- Светильник для цехов

- Шкаф управления аэродромным освещением основный покупатель

- Промышленный светодиодный светильник айсберг основный покупатель

- Светильник светодиодный герметичный транзитный дсп 159т производитель

- Антикоррозийный светильник