Предупредительный шар

Давайте начистоту. Часто, когда речь заходит о предупредительных шарах, возникает впечатление, что это какое-то чудо-решение, способное предугадать все возможные сбои. В реальности же, это гораздо более практичная и тонкая штука. И, если честно, я видел достаточно примеров, когда надежды разбивались о столкновение с реалиями технологических процессов. Попытаюсь поделиться опытом, без излишней глазури, с акцентом на то, что действительно работает, а что – скорее красивый теоретический концепт.

Что такое предупредительный шар на самом деле?

Начнем с определения. В контексте электротехники, предупредительный шар – это комплекс датчиков и алгоритмов мониторинга, предназначенный для раннего обнаружения аномалий в работе оборудования. Он не предсказывает поломку, как хрустальный шар, а выявляет отклонения от нормальных параметров – изменения температуры, вибрации, тока, напряжения, уровня масла и т.д. Эти отклонения, сами по себе, еще не означают неминуемой аварии, но сигнализируют о необходимости проведения диагностики и, возможно, профилактических мероприятий.

Существуют разные уровни сложности таких систем. От простых решений, состоящих из нескольких датчиков и базовой системы оповещения, до сложных, интегрированных с системами управления технологическим процессом и использующих алгоритмы машинного обучения для анализа данных. Именно от выбранного уровня зависит эффективность предупредительного шара.

Мы в ООО ?Чэнду Цзиньхуа институт прикладной электротехники? имеем опыт работы с обеими категориями систем. И, признаться, именно с более простыми, тщательно спроектированными и откалиброванными, они часто оказываются более эффективными, чем перегруженные алгоритмами и избыточными датчиками сложные решения. Эффективность - это ключевое слово. Не гонитесь за функционалом ради функционала.

Практические аспекты: выбор датчиков и их установка

Выбор датчиков – критически важный этап. Нельзя просто 'вставить любой датчик' и ожидать чудес. Необходимо учитывать специфику оборудования, условия эксплуатации (температура, влажность, вибрация), а также требуемую точность и чувствительность. Например, для мониторинга состояния электродвигателей критически важна точная оценка вибрации и температуры обмоток. Неправильно подобранный датчик даст неверные данные, что приведет к ложным срабатываниям или, что хуже, к пропуску реальных проблем.

Установка датчиков тоже требует внимания. Они должны быть расположены в местах, где наиболее вероятно возникновение аномалий, и обеспечивать надежный контакт с измеряемым объектом. Например, датчики вибрации должны крепиться к корпусу оборудования с использованием специальных креплений, чтобы избежать искажения показаний.

В нашей практике была ситуация, когда мы установили датчик температуры на трансформатор, расположив его слишком близко к теплоотводным ребрам. В результате датчик выдавал завышенные значения, что привело к ложному сигналу об перегреве. После перенос датчика в более удаленное от источника тепла место, проблема была решена.

Анализ данных: где кроется сложность?

Сбор данных – это только половина дела. Важно уметь их анализировать. Просто видеть цифры – недостаточно. Необходимо выявлять закономерности, корреляции, аномалии. Для этого используют различные методы – статистический анализ, анализ временных рядов, машинное обучение. Но тут возникает куча подводных камней.

Во-первых, нужно понимать, что нормальные параметры оборудования могут меняться со временем. Например, по мере износа подшипников, вибрация увеличивается. Поэтому, необходимо постоянно корректировать 'норму' и учитывать текущее состояние оборудования. Во-вторых, в реальных системах всегда есть шум – случайные колебания, которые могут маскировать реальные аномалии. И, в-третьих, нужно уметь отличать настоящие проблемы от ложных срабатываний.

Мы часто сталкиваемся с ситуацией, когда система сигнализирует об аномалии, но при последующей проверке оказывается, что это просто временное колебание напряжения, вызванное переключением нагрузки. Поэтому, важно не реагировать на каждый сигнал, а проводить тщательный анализ данных и, при необходимости, обращаться к специалистам.

Реальные кейсы: успехи и неудачи

Пример успеха: В одном из наших клиентов (ООО Чэнду Цзиньхуа институт прикладной электротехники имеет долгосрочные отношения с этой компанией) мы внедрили систему мониторинга состояния электродвигателей на производственной линии. Система выявляла небольшие изменения вибрации и температуры, которые предшествовали поломкам подшипников. Благодаря своевременному обслуживанию, мы смогли предотвратить несколько серьезных аварий и значительно увеличить срок службы оборудования.

Пример неудачи: В другом проекте мы попытались использовать систему машинного обучения для прогнозирования поломок трансформаторов. Мы собрали огромный объем данных о параметрах трансформаторов и обучили модель. Но, несмотря на все усилия, модель оказалась неэффективной. Оказывается, для точного прогнозирования поломок необходимо учитывать множество факторов, которые сложно смоделировать математически. Кроме того, данные были 'грязными' – содержали ошибки и пропуски. В результате, система выдавала много ложных срабатываний, что привело к снижению доверия к ней со стороны персонала.

Что дальше? Тенденции и перспективы

Сейчас наблюдается тенденция к интеграции систем предупредительных шаров с системами промышленного интернета вещей (IIoT). Это позволяет собирать больше данных и получать более полную картину о состоянии оборудования. Также активно развивается направление анализа данных с использованием искусственного интеллекта. Надеюсь, что эти технологии помогут сделать предупредительные шары еще более эффективными и надежными. Но главное – помнить, что это инструмент, а не волшебная палочка. И, как и любой инструмент, он требует правильного использования.

В заключение, хочу подчеркнуть, что предупредительный шар – это не замена квалифицированному обслуживанию, а его дополнение. Это система, которая помогает выявлять потенциальные проблемы на ранней стадии и предотвращать аварии. Но для того, чтобы она работала эффективно, необходимо тщательно продумать проект, правильно выбрать датчики, уметь анализировать данные и, самое главное, постоянно совершенствовать систему.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

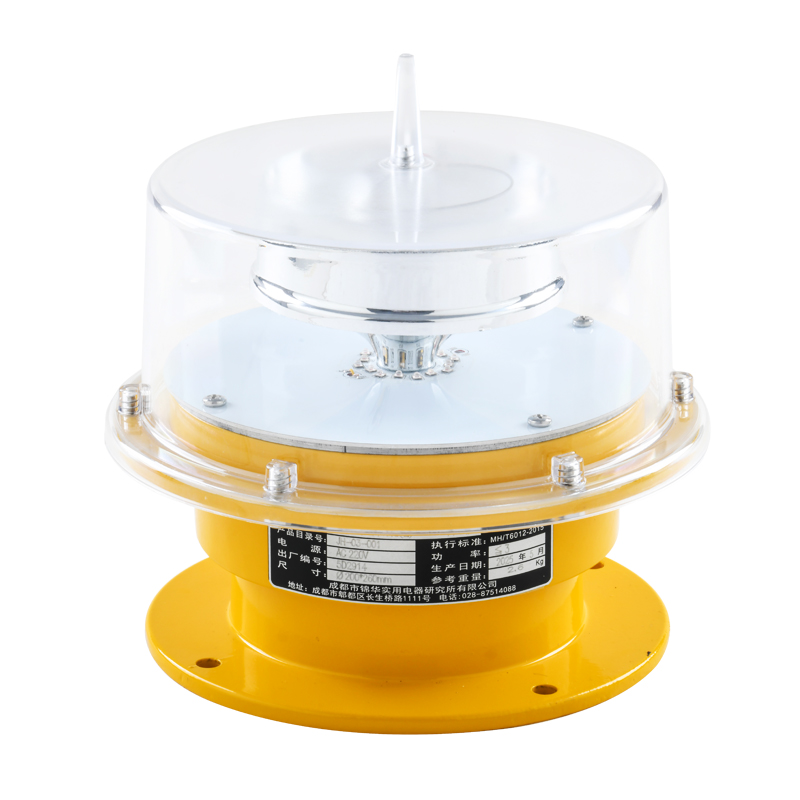

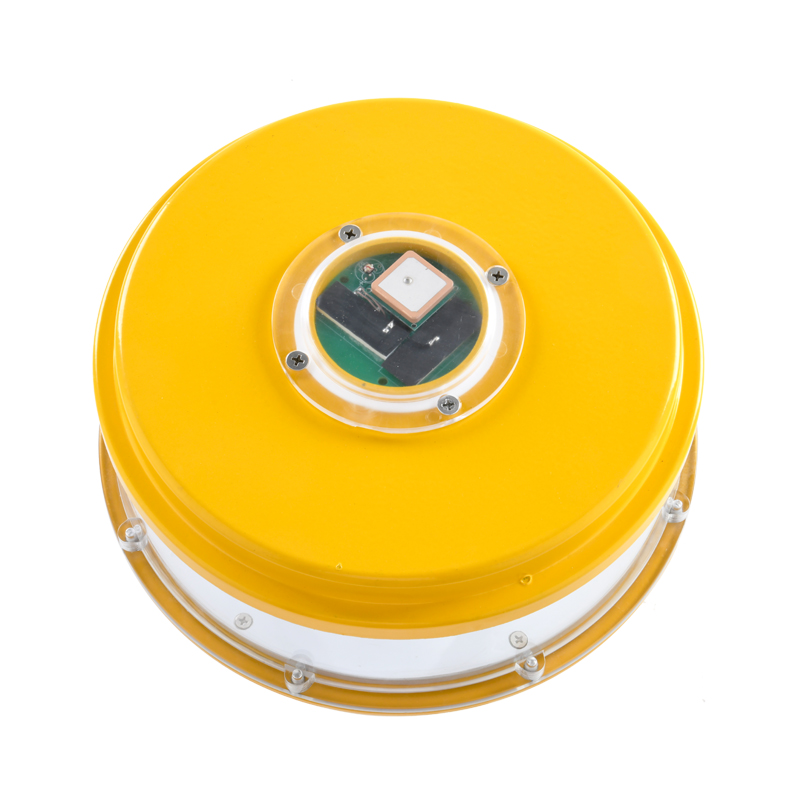

Авиационный сигнальный шар

Авиационный сигнальный шар -

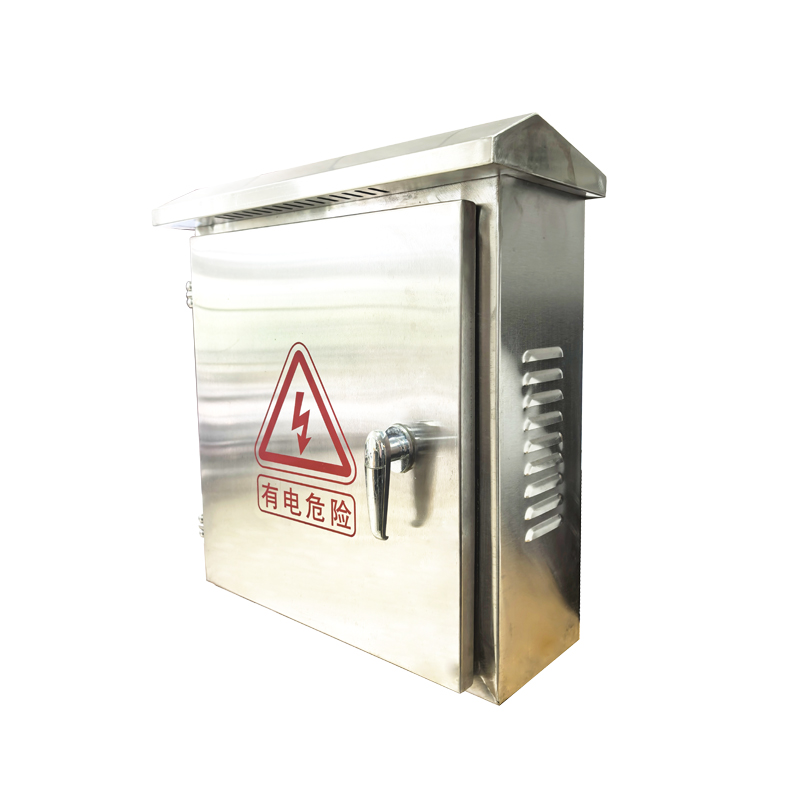

Шкаф удалённого управления для красного мигающего света

Шкаф удалённого управления для красного мигающего света -

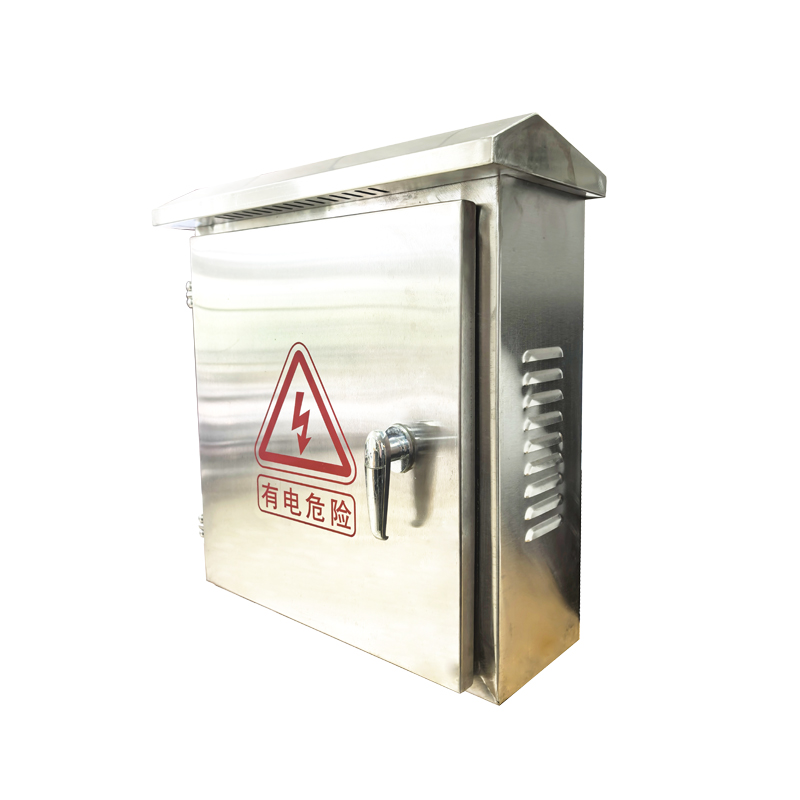

Шкаф удалённого управления для белого мигающего света

Шкаф удалённого управления для белого мигающего света -

Авиапрепятственный огонь типа B малой световой интенсивности

Авиапрепятственный огонь типа B малой световой интенсивности -

JHZ-865-NA(L) авиапрепятственный огонь типа A средней световой интенсивности, белый мигающий

JHZ-865-NA(L) авиапрепятственный огонь типа A средней световой интенсивности, белый мигающий -

Авиапрепятственный огонь типа A малой световой интенсивности

Авиапрепятственный огонь типа A малой световой интенсивности -

Двухцветный авиапрепятственный огонь 856+B, средняя интенсивность

Двухцветный авиапрепятственный огонь 856+B, средняя интенсивность -

Двухцветный авиапрепятственный огонь A средняя+B низкая интенсивность

Двухцветный авиапрепятственный огонь A средняя+B низкая интенсивность -

Двухцветный авиапрепятственный огонь 857+B, низкая интенсивность

Двухцветный авиапрепятственный огонь 857+B, низкая интенсивность -

100-ваттный промышленный прожектор LED

100-ваттный промышленный прожектор LED -

150-ваттный промышленный прожектор LED

150-ваттный промышленный прожектор LED -

Промышленный светильник — 50 Вт

Промышленный светильник — 50 Вт

Связанный поиск

Связанный поиск- Настенный промышленный светильник поставщик

- Встроенный светильник герметичный

- Промышленный светильник производитель

- Светильник промышленный вт производители

- Светодиодные лампы промышленные основный покупатель

- Прожектор светодиодный 50w производители

- Прожектор светодиодный 50вт производители

- Прожекторы светодиодные уличные 50

- Прожектор с датчиком

- Промышленный светодиодный светильник лампа поставщик