Промышленная лампа для обнаружения алюминия производитель

На рынке постоянно появляются новые технологии для контроля качества, и обнаружение алюминия – одна из тех областей, где происходит активное развитие. Иногда сталкиваешься с упрощенным восприятием – думают, что существует универсальный способ, подходящий для всех случаев. Но реальность, как всегда, сложнее. Нельзя сказать, что все так просто, да и подходы сильно различаются. Вопрос не только в наличии оборудования, но и в правильно подобранной конфигурации и, что немаловажно, в опыте работы с конкретными материалами и условиями.

Основные принципы работы лазерных систем обнаружения

В основе большинства современных систем лежит принцип лазерной абсорбции. Алюминий, как и другие металлы, характеризуется специфическим спектром поглощения лазерного излучения. Когда лазерный луч направляется на поверхность материала, алюминий поглощает часть энергии, преобразуя её в тепло. Изменение отраженной энергии или спектрального состава отраженного света – и есть сигнал о наличии металла. Важно понимать, что этот сигнал очень слабый, и требуется высокочувствительное оборудование и сложная обработка данных. Разные типы лазеров, с разной длиной волны, подходят для разных задач, и выбор нужного лазера – это ключевой момент.

Часто встречаются сканеры, работающие по принципу 'пропускания' – лазерный луч проникает в материал, и измеряется изменение отраженного сигнала. Этот метод особенно полезен для обнаружения скрытых слоев алюминия или для контроля качества сварных соединений. Еще один распространенный вариант – 'отражающий' сканер, где лазерный луч отражается от поверхности, и анализ изменений в отраженном сигнале позволяет идентифицировать металл. Разные методы имеют свои преимущества и недостатки, и выбор зависит от конкретной задачи и характеристик контролируемого материала.

Сложности и подводные камни при работе с лазерными датчиками алюминия

Одно из самых больших препятствий – это наличие других металлов в материале. Например, сплавы алюминия с другими элементами могут иметь свой собственный спектр поглощения, что усложняет идентификацию именно алюминия. Кроме того, влияние внешних факторов – температуры, влажности, загрязнений – может искажать результаты измерений. Иногда приходится проводить калибровку системы под конкретные условия производства, что требует значительных затрат времени и ресурсов. Пример: работали с контролем качества алюминиевых профилей для окон. Поначалу результаты были непредсказуемыми, постоянные ложные срабатывания из-за остатков масел и пыли на поверхности. После внедрения специальной системы очистки и оптимизации параметров сканера проблема была решена.

Не стоит недооценивать влияние цвета и фактуры поверхности. Матовые поверхности хуже отражают лазерное излучение, что снижает чувствительность системы. Глянцевые поверхности могут создавать многократные отражения, что затрудняет анализ сигнала. В таких случаях требуется использование специальных алгоритмов обработки данных или применение дополнительных методов предварительной обработки поверхности.

Практический опыт: производители лазерного оборудования и их решения

На рынке представлено множество производителей лазерного оборудования для обнаружения алюминия. Некоторые предлагают готовые комплексные решения, включающие в себя сканер, программное обеспечение для анализа данных и сервисную поддержку. Другие специализируются на разработке отдельных компонентов, таких как лазерные модули или системы обработки сигналов. ООО Чэнду Цзиньхуа институт прикладной электротехники, например, активно занимается разработкой и производством лазерных систем контроля качества, в том числе и для обнаружения различных металлов. (https://www.cd-jinhua.ru/)

Лично я имел опыт работы с системами от нескольких поставщиков, включая европейских и китайских производителей. Заметил, что ключевым фактором успеха является не только техническое оснащение, но и качество программного обеспечения и квалификация персонала, обслуживающего систему. Программное обеспечение должно обеспечивать возможность настройки параметров сканирования, калибровки системы под конкретные условия и автоматической идентификации материалов. А персонал должен уметь интерпретировать результаты измерений и выявлять причины ложных срабатываний. В одном проекте, например, у нас возникла проблема с интеграцией системы сканирования с существующей производственной линией. Пришлось разработать специальный интерфейс для автоматической передачи данных и оптимизировать процесс сканирования для минимизации времени простоя.

Будущее технологий обнаружения алюминия

Современные тенденции развития лазерных систем обнаружения алюминия направлены на повышение чувствительности, снижение стоимости и упрощение эксплуатации. Разрабатываются новые лазерные модули с улучшенными характеристиками, а также более сложные алгоритмы обработки данных, позволяющие идентифицировать даже самые тонкие слои алюминия или отличать различные сплавы. Не исключено, что в будущем появятся компактные и портативные системы, которые можно будет использовать для контроля качества непосредственно на производственной линии. Также активно развивается направление машинного обучения, которое позволяет обучать системы на больших объемах данных, что повышает их точность и устойчивость к помехам.

Пожалуй, самое интересное направление – это объединение лазерных технологий с другими методами контроля качества, такими как ультразвуковой анализ или рентгенография. Такой комплексный подход позволит получать более полную информацию о структуре и составе материала, что, в свою очередь, позволит повысить качество продукции и снизить количество брака. Несмотря на сложность и высокую стоимость, лазерные методы обнаружения алюминия становятся все более востребованными в различных отраслях промышленности, от авиастроения до автомобилестроения.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

70-ваттный промышленный светильник с защитой от воды, пыли и коррозии

70-ваттный промышленный светильник с защитой от воды, пыли и коррозии -

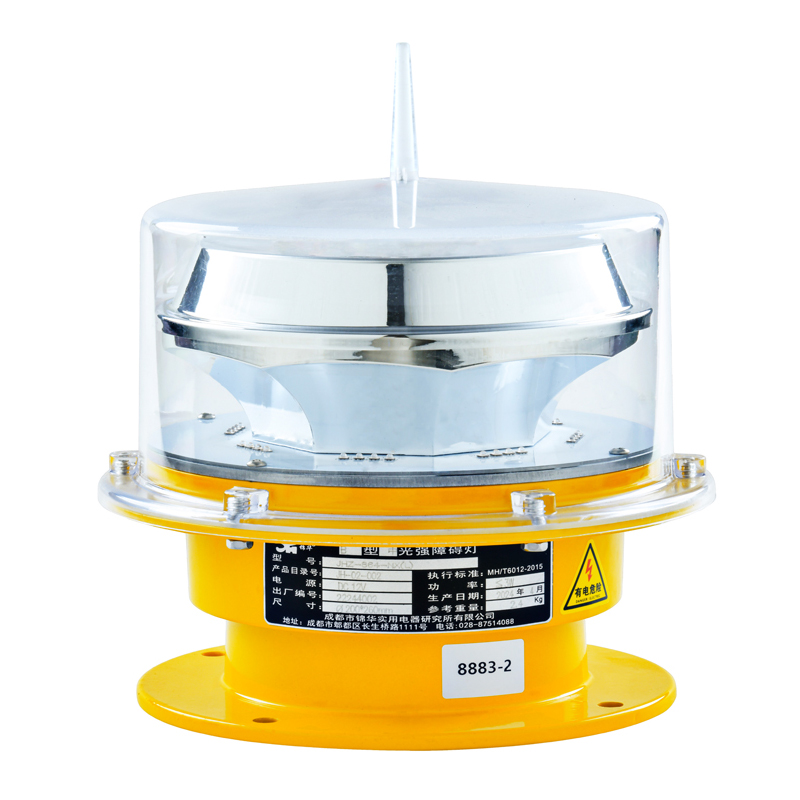

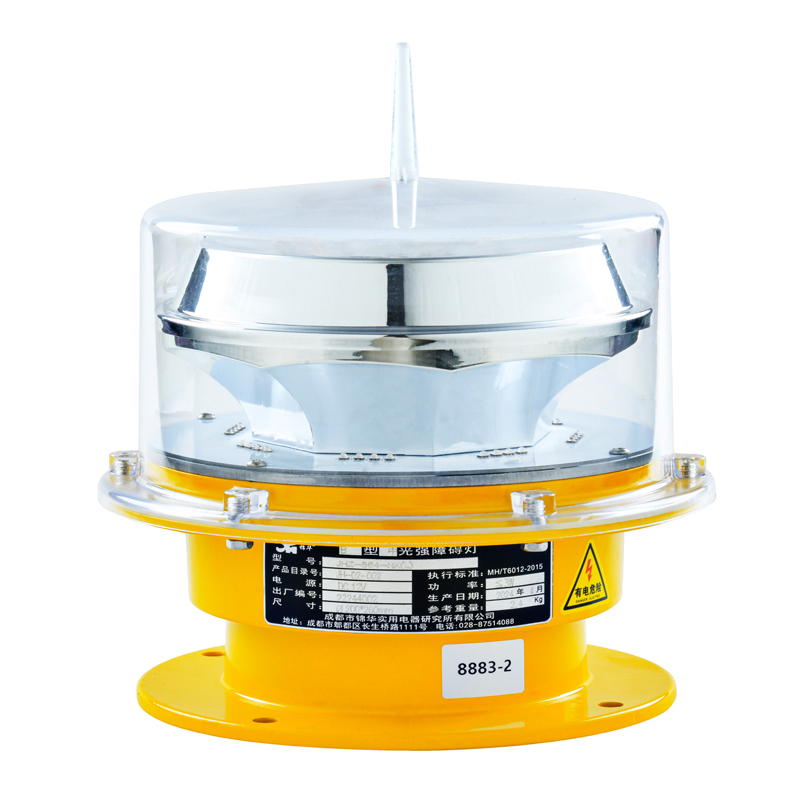

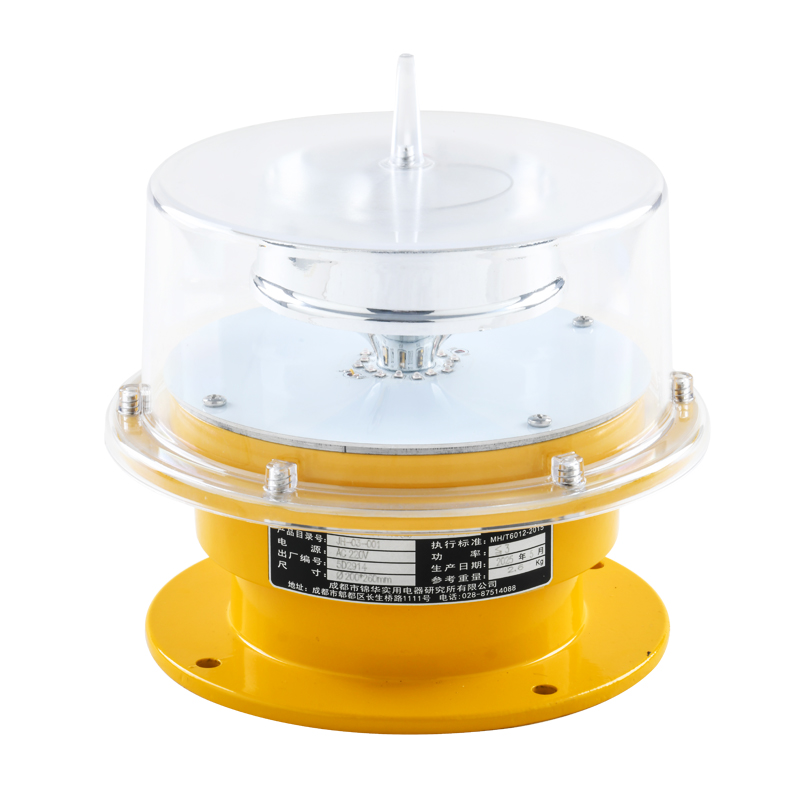

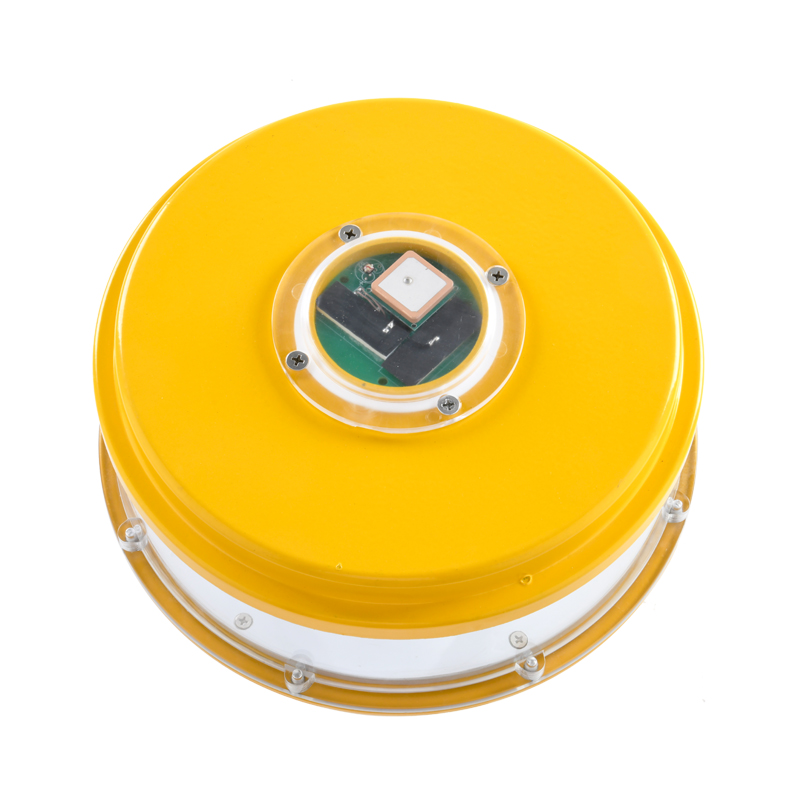

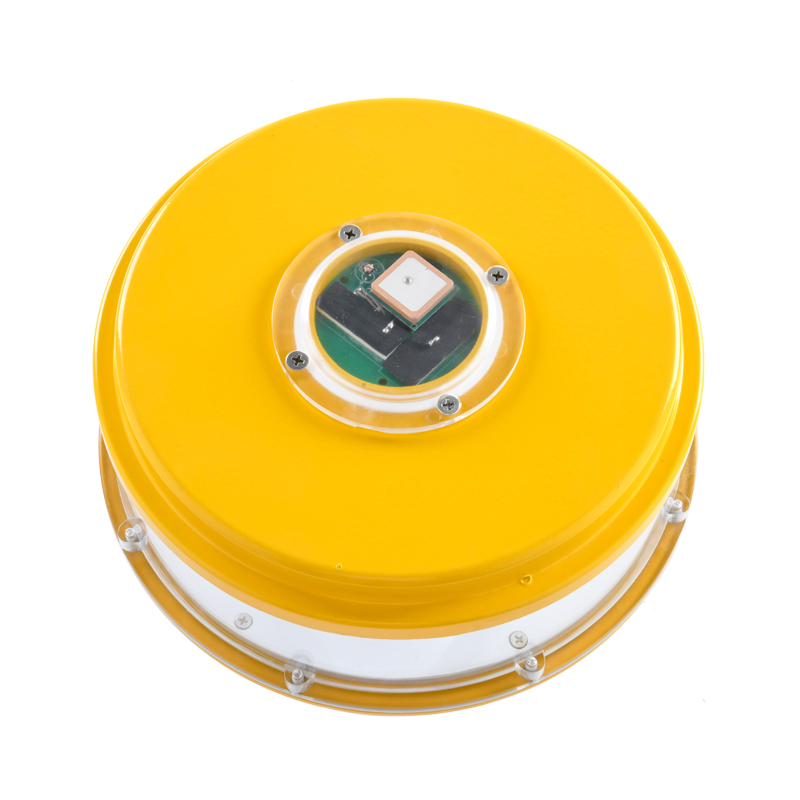

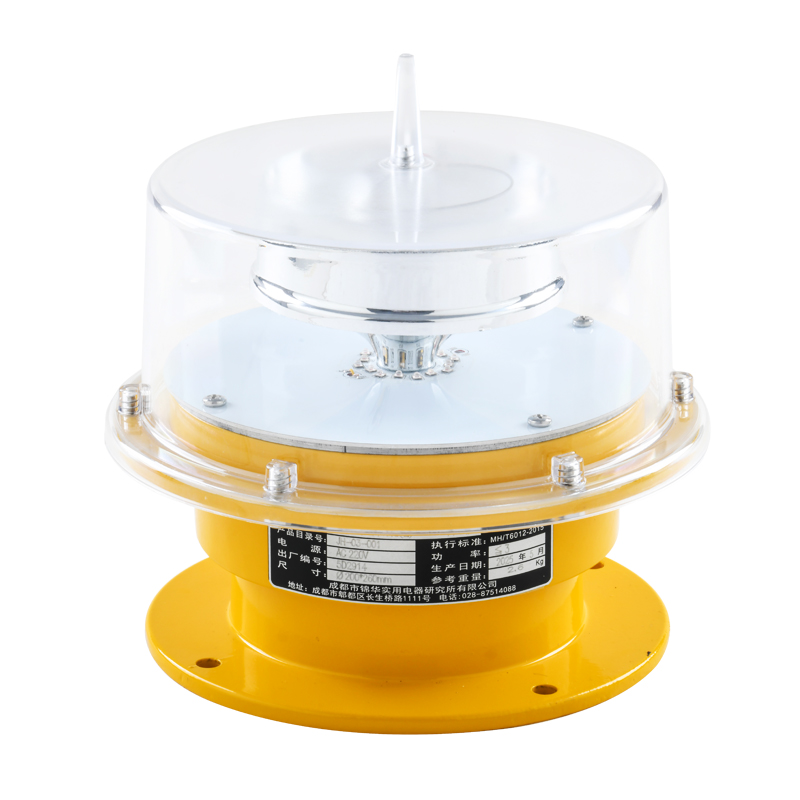

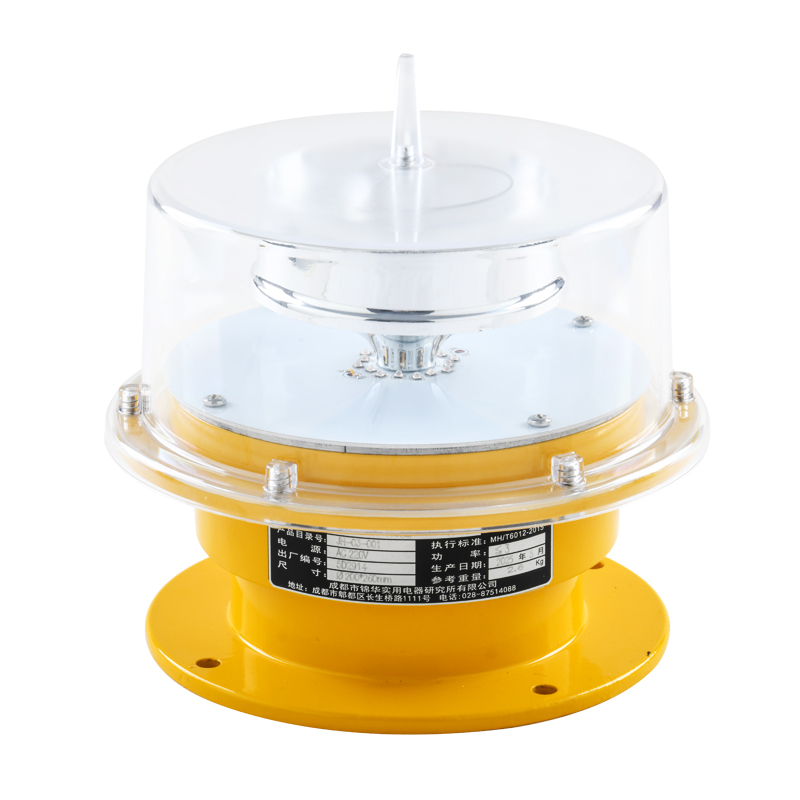

Авиапрепятственный огонь типа D малой световой интенсивности, жёлтые мигающие огни

Авиапрепятственный огонь типа D малой световой интенсивности, жёлтые мигающие огни -

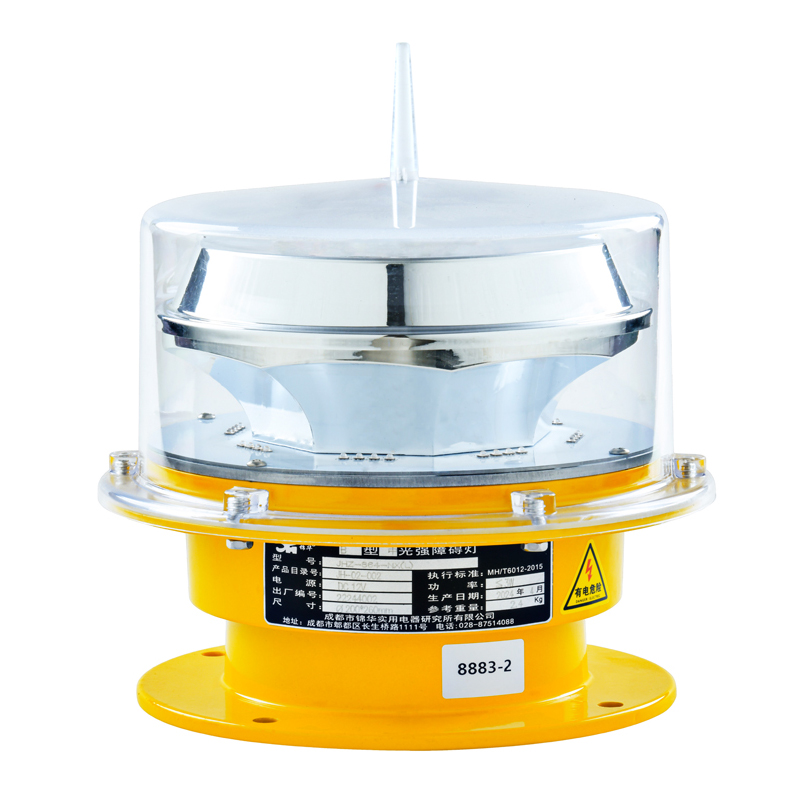

JHZ-865-NA(L) авиапрепятственный огонь типа A средней световой интенсивности, белый мигающий

JHZ-865-NA(L) авиапрепятственный огонь типа A средней световой интенсивности, белый мигающий -

JHZ-866-NA(L) авиапрепятственный огонь типа A средней световой интенсивности, белый мигающий

JHZ-866-NA(L) авиапрепятственный огонь типа A средней световой интенсивности, белый мигающий -

Двухцветный авиапрепятственный огонь 856+B, средняя интенсивность

Двухцветный авиапрепятственный огонь 856+B, средняя интенсивность -

Авиапрепятственный огонь типа B малой световой интенсивности

Авиапрепятственный огонь типа B малой световой интенсивности -

200-ваттный промышленный прожектор LED

200-ваттный промышленный прожектор LED -

150-ваттный промышленный прожектор LED

150-ваттный промышленный прожектор LED -

Двухцветный авиапрепятственный огонь A средняя+B средняя интенсивность

Двухцветный авиапрепятственный огонь A средняя+B средняя интенсивность -

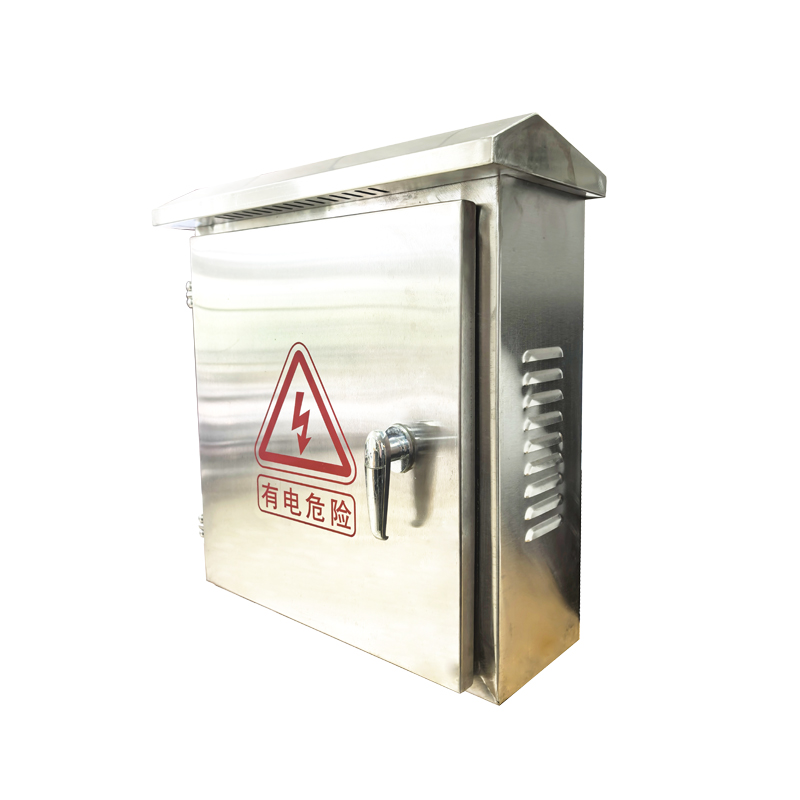

Шкаф удалённого управления для белого мигающего света

Шкаф удалённого управления для белого мигающего света -

Авиапрепятственный огонь типа C малой световой интенсивности, жёлто-синие мигающие огни

Авиапрепятственный огонь типа C малой световой интенсивности, жёлто-синие мигающие огни -

JHZ-885-NX(L) авиапрепятственный огонь средней световой интенсивности, красный мигающий

JHZ-885-NX(L) авиапрепятственный огонь средней световой интенсивности, красный мигающий

Связанный поиск

Связанный поиск- Настенный промышленный светильник производитель

- Прожектор купить

- Сигнальный шар

- Светильники промышленные световой поток поставщик

- Прожектор светодиодный ip65 производители

- Прожектор светодиодный черный

- Уличный прожектор с датчиком движения

- Какой прожектор производитель

- Линейный промышленный светодиодный светильник

- Видимость сигнальных огней производитель