Фонарь прожектор аккумуляторный светодиодный производитель

Аккумуляторный прожектор… Как бы это банально ни звучало, но это очень востребованная вещь. И часто, когда клиенты обращаются за подобной продукцией, возникает ощущение, что это просто сборка готовых компонентов. Как будто 'купил батарейки, взял прожектор, и всё готово'. На самом деле, это не так. Есть тонкости, которые влияют на надежность, срок службы и, конечно, на цену. Насколько хорошо продумана система управления питанием, качество светодиодов, защита от перегрузок и короткого замыкания – все это напрямую влияет на конечный результат. Ну, и конечно, конкуренция сейчас огромная, и легко попасть впросак, если недооценить какие-то моменты.

Основные этапы производства аккумуляторных светодиодных прожекторов

Начать стоит с проектирования. Не просто выбрать готовый корпус и светодиоды, а продумать всю электрическую схему, алгоритмы работы, систему охлаждения (если необходимо). Мы, например, долго работали над оптимизацией алгоритма управления питанием. На многих бюджетных моделях батарея разряжается очень быстро, даже если прожектор не используется постоянно. Это связано с тем, что схема управления просто не рассчитана на длительное бездействие. Наш подход – минимизация энергопотребления в режиме ожидания, что существенно увеличивает время работы от одной зарядки. Это не просто 'прихоть', это реальная необходимость для многих наших клиентов – строителей, охранников, спасателей.

Далее идет подбор компонентов. Это критически важный этап. Светодиоды – это, пожалуй, самая 'горячая' тема. Здесь нужно учитывать не только яркость и световой поток, но и индекс цветопередачи, угол рассеивания, температурный режим работы. Мы сотрудничаем с несколькими поставщиками, чтобы иметь возможность предложить клиентам оптимальное соотношение цены и качества. Помню, один раз заказали партию светодиодов, которые изначально казались очень привлекательными по параметрам, но после тестирования выяснилось, что они имеют высокую тепловую мощность и очень быстро перегреваются, что приводит к снижению яркости и сокращению срока службы. Очень болезненный опыт.

Затем идет сборка и тестирование. Здесь важен контроль качества на каждом этапе. Проверка пайка, изоляции, соединения проводов. И конечно же, полноценное тестирование готового продукта – проверка работы аккумулятора, яркости светодиодов, устойчивости к вибрации и ударам. Мы используем специализированное оборудование для тестирования, чтобы максимально точно выявить возможные дефекты.

Аккумуляторы: выбор и эксплуатация

Выбор аккумулятора – это отдельная история. Литий-ионные, литий-железо-фосфатные (LiFePO4)… У каждого типа свои преимущества и недостатки. Литий-ионные аккумуляторы обладают высокой плотностью энергии, но требуют более сложной системы защиты. LiFePO4 аккумуляторы более безопасны и долговечны, но имеют меньшую плотность энергии. Мы стараемся подбирать аккумуляторы, которые соответствуют требованиям конкретного применения. Например, для длительных автономных работ мы чаще используем LiFePO4 аккумуляторы.

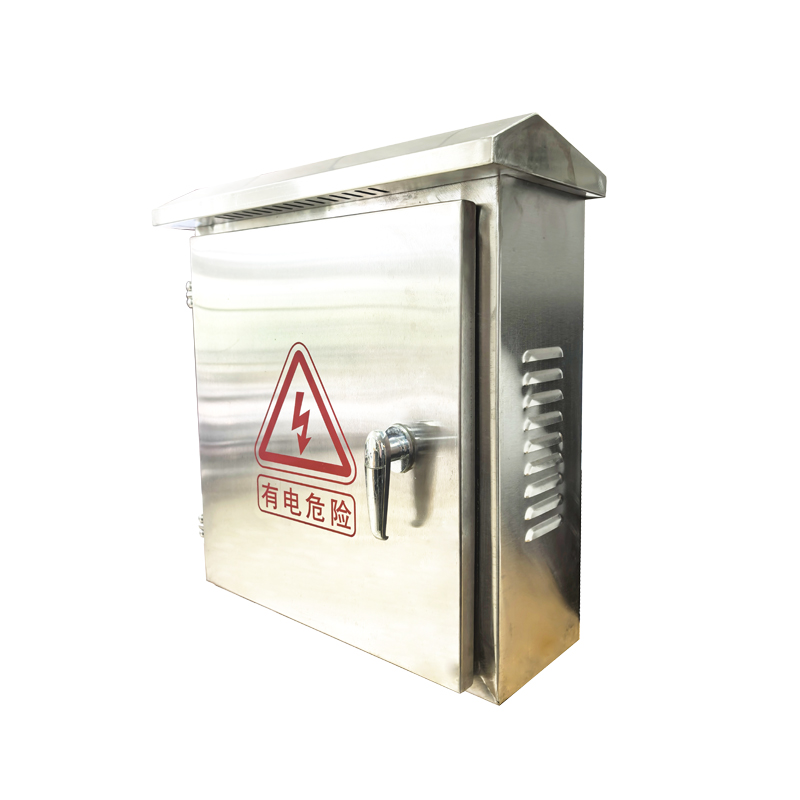

Важно не забывать про систему управления батареей (BMS). Она защищает аккумулятор от перезаряда, переразряда, перегрева и короткого замыкания. Наличие BMS – это обязательное условие для безопасности и долговечности аккумуляторного прожектора. Мы уделяем большое внимание выбору BMS, поскольку от нее напрямую зависит срок службы батареи.

Вопрос эксплуатации тоже важен. Правильное хранение и зарядка аккумулятора могут значительно продлить его срок службы. Не рекомендуется хранить аккумулятор полностью заряженным или полностью разряженным. Оптимальный уровень заряда для длительного хранения – около 50%. А также важно избегать экстремальных температур.

Проблемы и решения: реальный опыт

В процессе производства мы сталкивались с разными проблемами. Например, часто возникают сложности с обеспечением водонепроницаемости корпуса. Это особенно актуально для прожекторов, которые используются в наружных условиях. Мы используем герметичные разъемы, уплотнители и специальные покрытия, чтобы обеспечить надежную защиту от влаги и пыли. Один раз пришлось переделывать целую партию прожекторов из-за неправильно подобранных уплотнителей. Урок на будущее – никогда не экономить на качестве уплотнителей!

Еще одна распространенная проблема – это перегрев светодиодов. Это может привести к снижению яркости и сокращению срока службы. Мы используем различные системы охлаждения – от простых алюминиевых радиаторов до сложных жидкостных систем. Выбор системы охлаждения зависит от мощности светодиодов и условий эксплуатации.

Иногда клиенты жалуются на шум работы вентилятора. Это особенно актуально для прожекторов, которые используются в тихих местах. Мы используем бесшумные вентиляторы и оптимизируем систему охлаждения, чтобы минимизировать шум.

Инновации и будущее производства аккумуляторных светодиодных прожекторов

Технологии в этой области постоянно развиваются. Появляются новые типы светодиодов, аккумуляторов, систем управления. Мы следим за этими тенденциями и постоянно внедряем инновации в наши продукты. Например, сейчас активно развивается направление использования светодиодов с переменной яркостью, что позволяет регулировать энергопотребление и продлевать время работы от аккумулятора. Также разрабатываем прожекторы с возможностью беспроводной зарядки.

В будущем, я думаю, мы увидим еще больше автоматизации в производстве. Роботы будут выполнять большую часть рутинных операций, что позволит снизить затраты и повысить качество продукции. И конечно же, будет уделяться еще больше внимания экологичности – использованию более экологичных материалов и технологий.

Мы, как производитель аккумуляторных светодиодных прожекторов, видим свою задачу не просто в производстве продукции, а в создании надежных и долговечных решений, которые соответствуют потребностям наших клиентов. И мы всегда готовы к новым вызовам и инновациям.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

50-ваттный промышленный светильник с защитой от воды, пыли и коррозии

50-ваттный промышленный светильник с защитой от воды, пыли и коррозии -

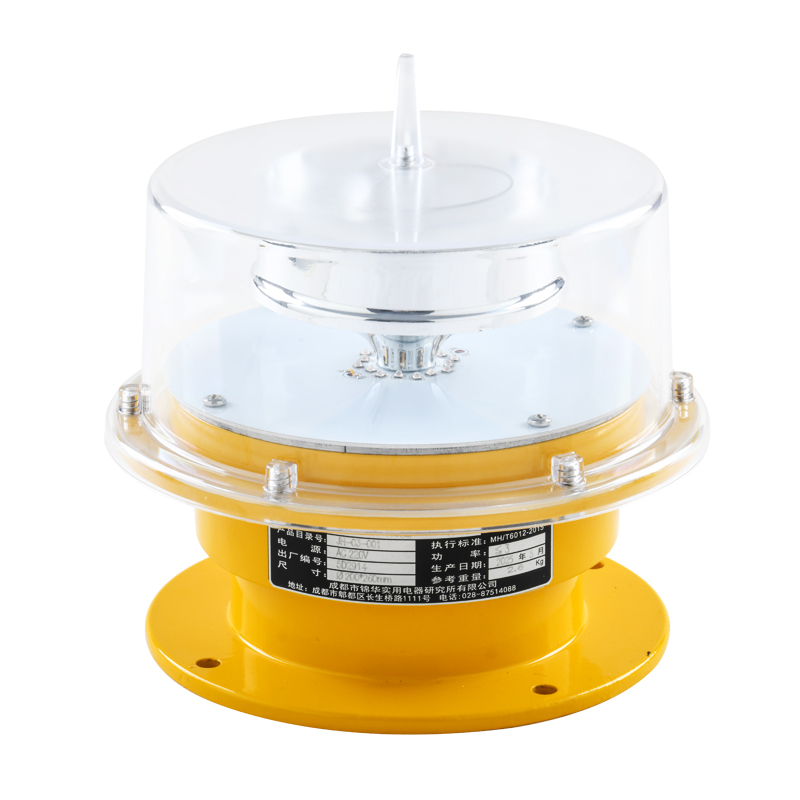

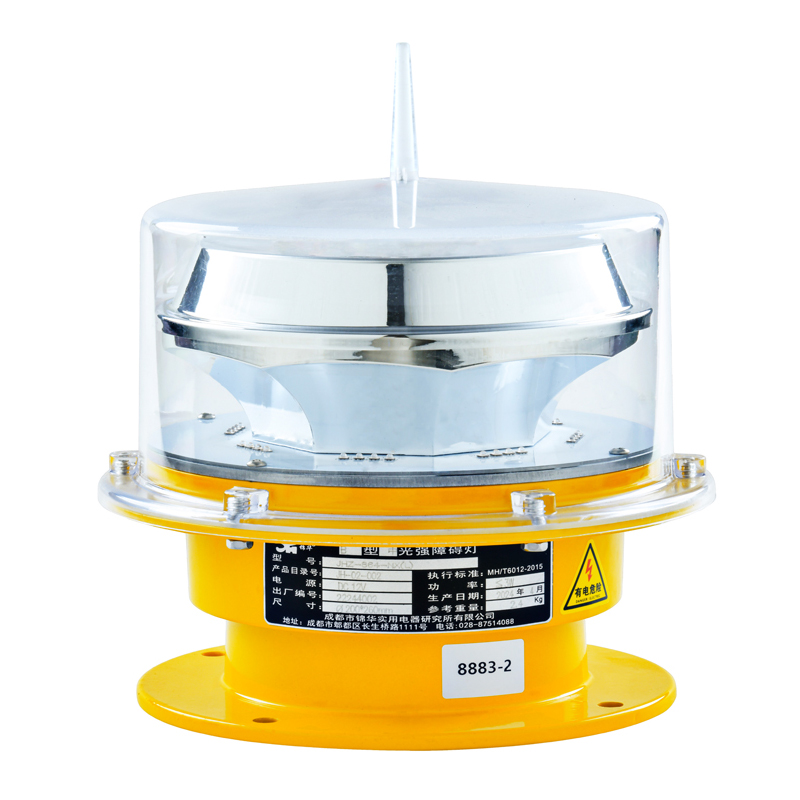

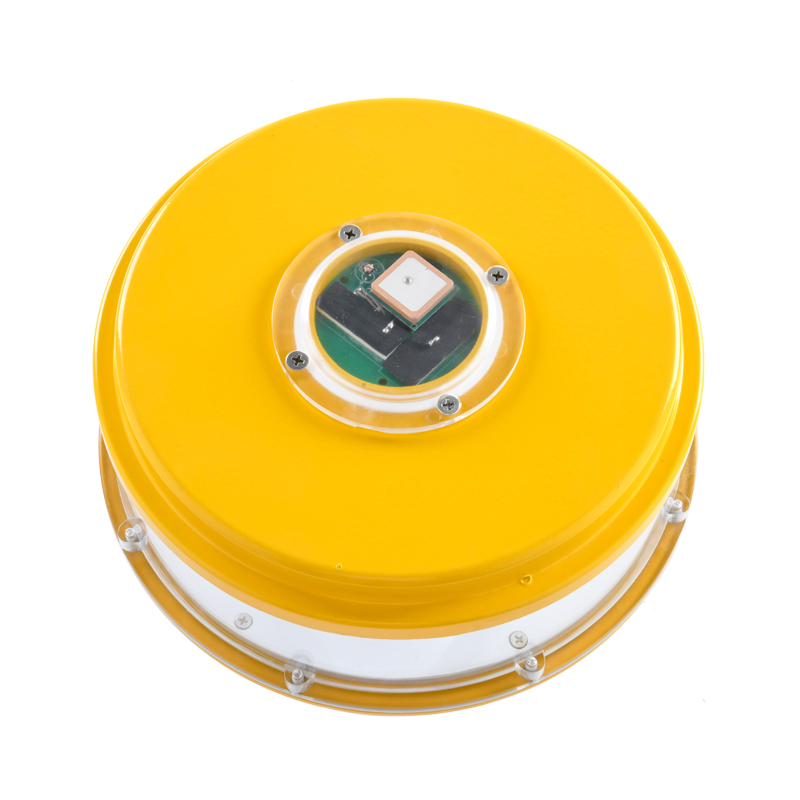

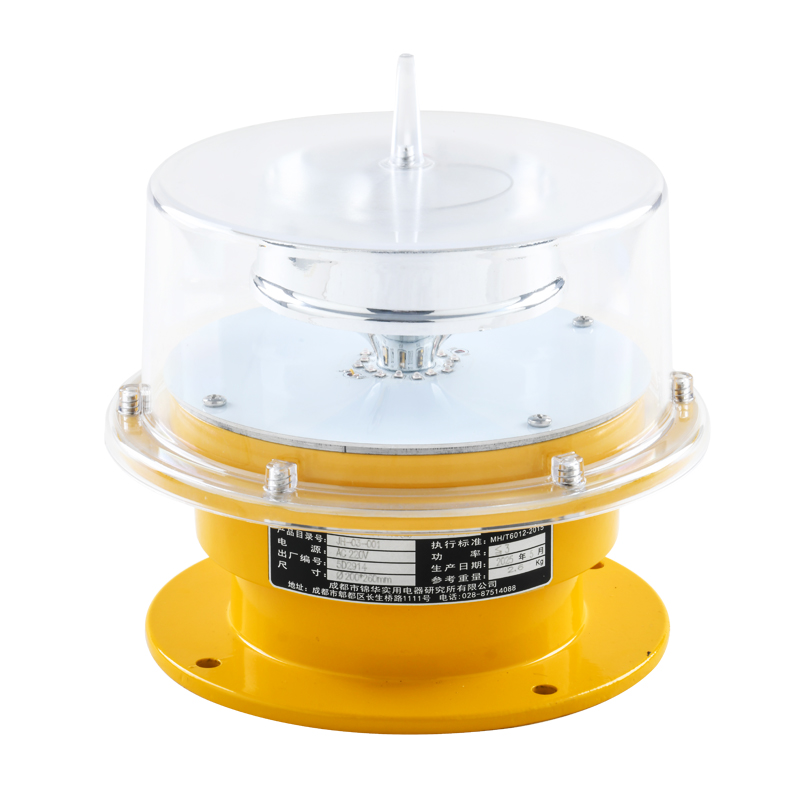

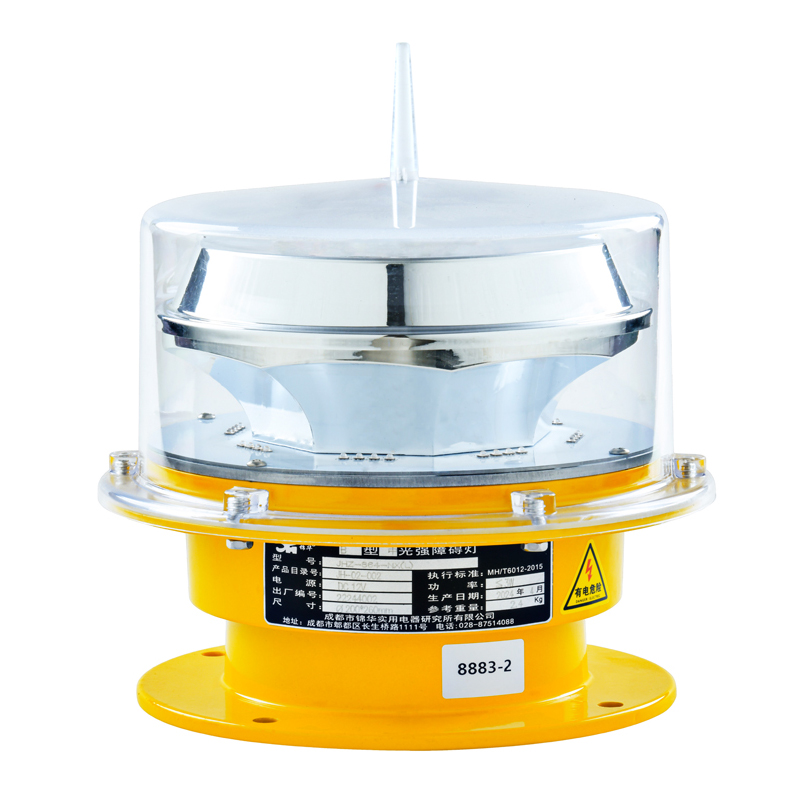

Авиапрепятственный огонь типа C малой световой интенсивности, жёлто-синие мигающие огни

Авиапрепятственный огонь типа C малой световой интенсивности, жёлто-синие мигающие огни -

Авиапрепятственный огонь типа C средней световой интенсивности, красный постоянного света

Авиапрепятственный огонь типа C средней световой интенсивности, красный постоянного света -

150-ваттный промышленный прожектор LED

150-ваттный промышленный прожектор LED -

Двухцветный авиапрепятственный огонь 857+B, средняя интенсивность

Двухцветный авиапрепятственный огонь 857+B, средняя интенсивность -

Авиапрепятственный огонь типа A малой световой интенсивности

Авиапрепятственный огонь типа A малой световой интенсивности -

JHZ-866-NA(L) авиапрепятственный огонь типа A средней световой интенсивности, белый мигающий

JHZ-866-NA(L) авиапрепятственный огонь типа A средней световой интенсивности, белый мигающий -

Промышленный светильник — 50 Вт

Промышленный светильник — 50 Вт -

Авиапрепятственный огонь типа D малой световой интенсивности, жёлтые мигающие огни

Авиапрепятственный огонь типа D малой световой интенсивности, жёлтые мигающие огни -

30-ваттный промышленный светильник с защитой от воды, пыли и коррозии

30-ваттный промышленный светильник с защитой от воды, пыли и коррозии -

JHZ-885-NX(L) авиапрепятственный огонь средней световой интенсивности, красный мигающий

JHZ-885-NX(L) авиапрепятственный огонь средней световой интенсивности, красный мигающий -

Авиационный сигнальный шар

Авиационный сигнальный шар

Связанный поиск

Связанный поиск- Светильник светодиодный герметичный транзитный дсп 159т производитель

- Светильник герметичный под светодиодную лампу ссп 458 производитель

- Герметичные потолочные светильники основный покупатель

- Промышленный светильник ip производитель

- Свет прожектора производитель

- Огонь препятствия высокой интенсивности производители

- Лампа настенная промышленная производители

- Светильник светодиодный герметичный спп круг 12вт

- Сигнальные шары маркеры для лэп производители

- Сигнальный шар маркер шм имаг 300 к производители