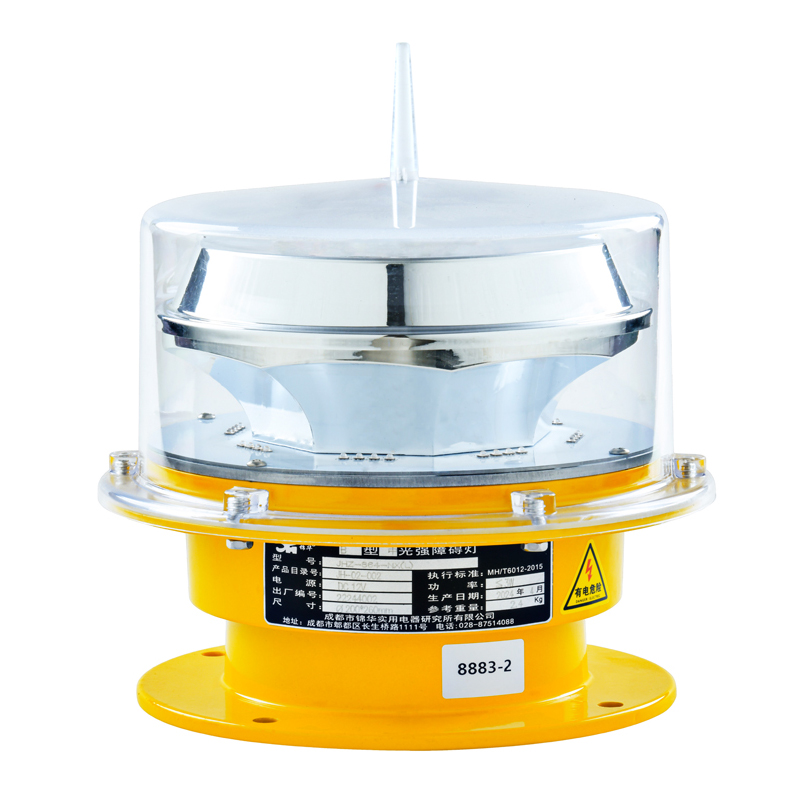

Огонь препятствия высокой интенсивности производитель

Все часто говорят об производителях высокой интенсивности огня, но редко кто задумывается, насколько это сложная и специфичная ниша. Большинство воспринимают это как простую поставку оборудования, а на деле — это инженерная задача, требующая глубоких знаний в области физики пламени, материаловедения и безопасности. На мой взгляд, ключевая проблема – не сам аппарат, а понимание конкретных требований заказчика и способность предложить оптимальное решение, учитывая все факторы: от типа горючего до климатических условий эксплуатации. Говорить о качественном исполнении, не имея опыта работы с реальными сценариями, – это, мягко говоря, рискованно.

Почему 'высокая интенсивность' – это не просто цифры?

Когда мы говорим об производителе высокой интенсивности огня, это не просто обозначение мощности. Это целая система, включающая в себя не только источник пламени, но и систему подачи топлива, контроля горения и, что не менее важно, систему защиты от перегрева и неконтролируемого распространения пламени. Просто 'выдавать огонь' недостаточно. Нужно точно контролировать температуру, равномерность распределения пламени, а также минимизировать риски для окружающей среды и персонала. Зачастую, это требует нестандартных подходов и глубокой кастомизации оборудования.

Например, мы однажды работали над проектом для испытательного полигона. Изначально заказчик заказывал просто 'мощный горелка'. В процессе обсуждения выяснилось, что необходимо не только получить высокую температуру, но и создать специфический профиль пламени, имитирующий условия конкретного типа двигателя. Это потребовало переработки конструкции горелки и внедрения сложной системы управления. Изначальный бюджет был существенно увеличен, но результат оказался более чем оправдан – мы обеспечили точную имитацию реальных условий испытаний.

Материалы и их влияние на долговечность

Выбор материалов – это критически важный аспект. При работе с высокой интенсивностью огня, материалы подвергаются экстремальным нагрузкам: воздействию высоких температур, химическим реагентам, механическим повреждениям. Неправильный выбор может привести к быстрому износу оборудования, дорогостоящему ремонту и, в худшем случае, к аварии. В нашей практике нередко случались ситуации, когда горелки, сделанные из 'неподходящих' материалов, выходили из строя уже через несколько месяцев эксплуатации.

В первую очередь, нужно учитывать термостойкость, химическую стойкость и механическую прочность. Часто используют специальные жаропрочные стали, керамические композиты и керамические покрытия. Но даже при использовании высококачественных материалов, необходимо правильно проектировать систему охлаждения и предусматривать запас прочности.

Системы подачи топлива: точность и надежность

Подача топлива – это еще один критически важный элемент системы. Она должна обеспечивать стабильный и контролируемый поток топлива, соответствующий требованиям горелки. Использование некачественных насосов, клапанов или трубопроводов может привести к неравномерному распределению пламени, перегреву горелки и даже к взрыву. Особенно это касается использования горючих жидкостей и газов.

Мы работали с системой подачи метана для промышленного обогрева. Изначально заказали бюджетный насос. Но, после тестирования на реальном объекте, быстро обнаружили, что насос не справляется с требуемым расходом и давлением. Пришлось заменить его на более дорогой, но более надежный насос с автоматическим контролем давления. Это потребовало дополнительных затрат, но позволило обеспечить стабильную и безопасную работу системы.

Безопасность: приоритет номер один

Безопасность – это не просто формальность, это основа любой работы с производителями высокой интенсивности огня. Необходимо соблюдать все требования пожарной безопасности, предусмотреть системы защиты от перегрева, утечки топлива и неконтролируемого распространения пламени. Также необходимо обучить персонал правилам эксплуатации и обслуживания оборудования.

В нашей компании регулярно проводятся инструктажи по безопасности, и персонал проходит специальную подготовку по работе с горелками. Мы также используем системы автоматического отключения горелки при возникновении аварийных ситуаций. Это позволяет минимизировать риски для людей и окружающей среды.

Сложности масштабирования производства

Один из самых больших вызовов для производителей высокой интенсивности огня – это масштабирование производства. Требуется не только обеспечить стабильно высокое качество продукции, но и соблюдать строгие сроки поставки. Это требует организации эффективной системы управления производством, оптимизации логистических процессов и привлечения квалифицированного персонала.

ООО Чэнду Цзиньхуа институт прикладной электротехники, как компания, с 1994 года занимающаяся разработкой и производством технологического оборудования, регулярно сталкивалась с этой проблемой. Мы постоянно работаем над оптимизацией производственных процессов, внедряем новые технологии и привлекаем квалифицированных инженеров и техников. Наш опыт позволяет нам эффективно справляться с задачами масштабирования производства и удовлетворять потребности наших клиентов.

Перспективы развития

Мы видим будущее производства высокой интенсивности огня в развитии систем, основанных на возобновляемых источниках энергии. Например, разработка горелок, работающих на биомассе или на водороде. Также важны разработки в области автоматизации и цифровизации производства. Использование датчиков, искусственного интеллекта и машинного обучения позволит повысить эффективность и безопасность работы горелок, а также снизить затраты на эксплуатацию.

Мы в ООО Чэнду Цзиньхуа институт прикладной электротехники активно работаем над этими направлениями и уверены, что сможем предложить нашим клиентам передовые решения, отвечающие самым высоким требованиям.

Контакты

ООО Чэнду Цзиньхуа институт прикладной электротехники: https://www.cd-jinhua.ru. Мы будем рады сотрудничеству и готовы предложить вам индивидуальные решения для ваших задач.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Двухцветный авиапрепятственный огонь 856+B, низкая интенсивность

Двухцветный авиапрепятственный огонь 856+B, низкая интенсивность -

100-ваттный промышленный прожектор LED

100-ваттный промышленный прожектор LED -

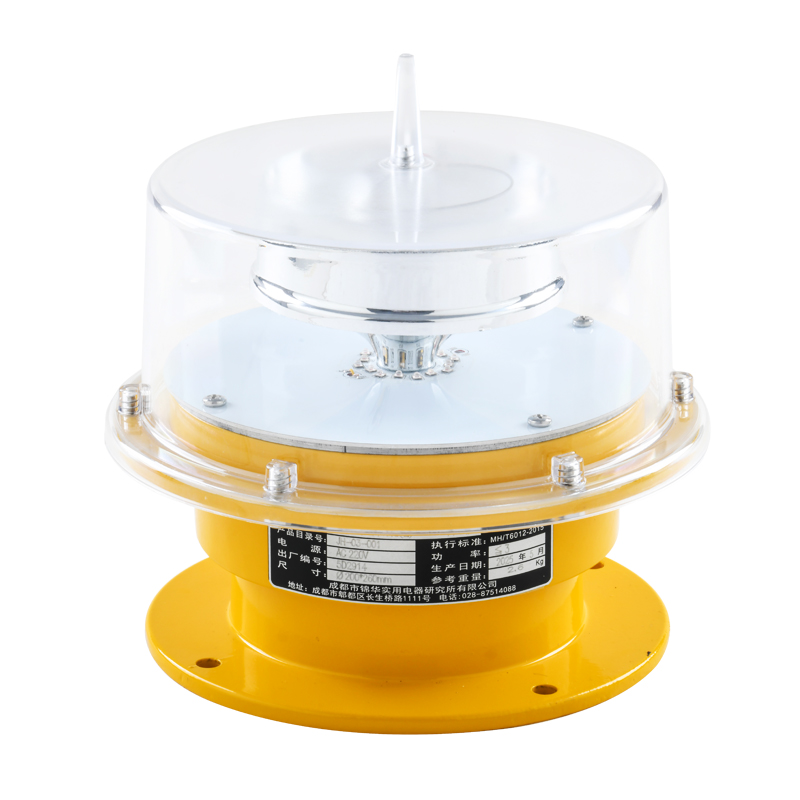

Авиапрепятственный огонь типа A малой световой интенсивности

Авиапрепятственный огонь типа A малой световой интенсивности -

JHZ-885-NX(L) авиапрепятственный огонь средней световой интенсивности, красный мигающий

JHZ-885-NX(L) авиапрепятственный огонь средней световой интенсивности, красный мигающий -

Авиационный сигнальный шар

Авиационный сигнальный шар -

50-ваттный промышленный светильник с защитой от воды, пыли и коррозии

50-ваттный промышленный светильник с защитой от воды, пыли и коррозии -

150-ваттный промышленный прожектор LED

150-ваттный промышленный прожектор LED -

200-ваттный промышленный прожектор LED

200-ваттный промышленный прожектор LED -

Двухцветный авиапрепятственный огонь A средняя+B низкая интенсивность

Двухцветный авиапрепятственный огонь A средняя+B низкая интенсивность -

JHZ-866-NA(L) авиапрепятственный огонь типа A средней световой интенсивности, белый мигающий

JHZ-866-NA(L) авиапрепятственный огонь типа A средней световой интенсивности, белый мигающий -

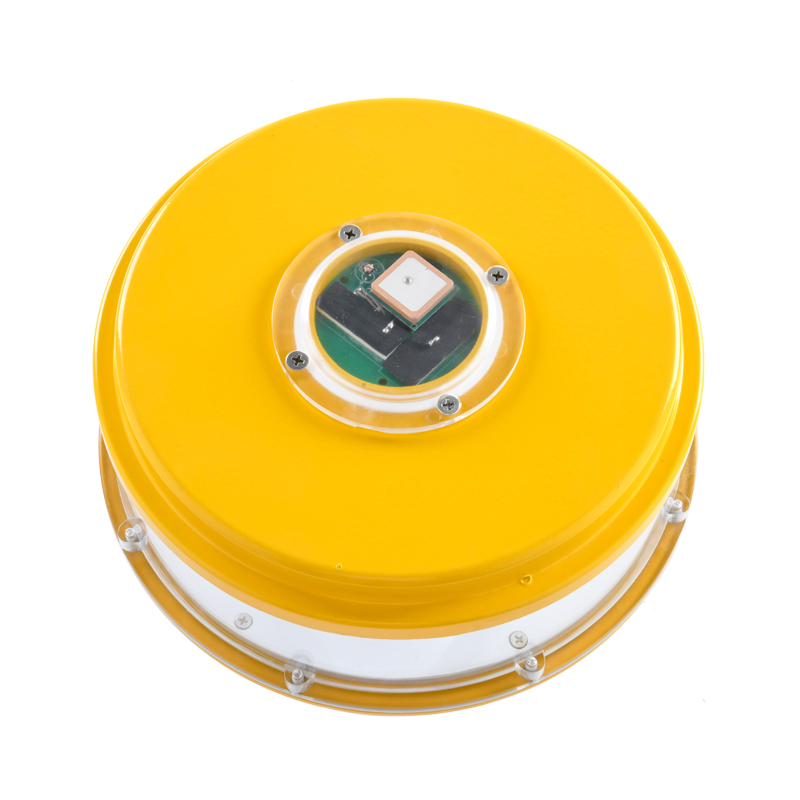

Авиапрепятственный огонь типа B высокой световой интенсивности (угол покрытия 120°)

Авиапрепятственный огонь типа B высокой световой интенсивности (угол покрытия 120°) -

30-ваттный промышленный светильник с защитой от воды, пыли и коррозии

30-ваттный промышленный светильник с защитой от воды, пыли и коррозии

Связанный поиск

Связанный поиск- Светильник под промышленную лампу

- Промышленные светильники айсберг поставщик

- Промышленные люминесцентные лампы

- Как подключить уличный прожектор основный покупатель

- Уличный фонарь прожектор производители

- Светильник светодиодный герметичный круг поставщик

- Промышленный прожектор основный покупатель

- Прожектор светодиодный мощность основный покупатель

- Светильник герметичный ссп 458 производитель

- Прожектор светодиодный ip65 производители